عمر قطعات ریخته گری چرا اهمیت دارد؟

طراحی لاینرها و قطعات تحت سایش محافظت كننده از روتور و بدنه دستگاه های مورد استفاده در صنایع خردایش به نحوی صورت پذیرفته است که قابلیت تعویض پس از مستهلک شدن را داشته باشند. بنابراین هر چه طول عمر کاری این قطعات بیشتر باشد، نشان دهنده افزایش تناژ تولید در بازه زمانی مشخص و همچنین رضایت مشتری است. از آنجایی که مهمترین مكانیزم تخریب این قطعات، مکانیزم سایش است، افزایش مقاومت به سایش منجر به بهبود طول عمر کاری قطعات میشود. از این رو با مطالعه و انجام آزمایشهای طراحی شده، مقاومت به سایش قطعات افزایش پیدا کرده است. این امر با تلاش متخصصین واحد تحقیق و توسعه شركت ممتاز سنگ شكن صورت پذیرفته است.

اقدامات لازم برای افزایش عمر قطعات ریختگی صنایع خردایش

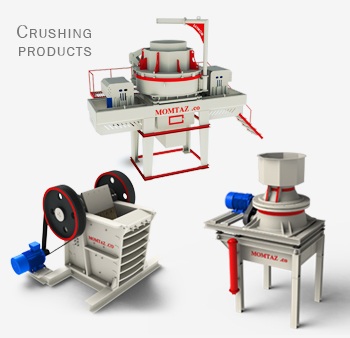

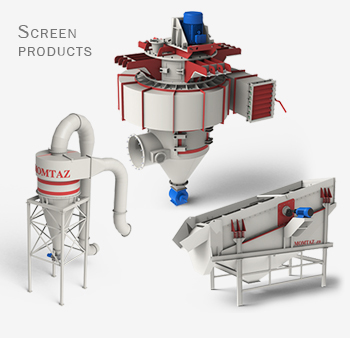

با توجه به نوع دستگاه مورد استفاده در صنایع خردایش، ابعاد بار ورودی به دستگاه و جنس ماده معدنی (سختی و چقرمگی ماده معدنی) متریال مورد استفاده در تولید این قطعات انتخاب میشود. فولادهای منگنزی، فولادهای ضد سایش، چدنهای ضد سایش نایهارد و هایكروم از جمله مهمترین متریالهای مورد استفاده در قطعات تحت سایش ماشین آلات خطوط خردایش هستند. كه با توجه به پارامتر های ذكر شده، متریال مناسب انتخاب میشود.

پیشنهاد ممتاز سنگ شکن: مقاله انواع دستگاه سنگ شکن میتواند برای شما مفید باشد.

فولادهای منگنزی پس از عملیات ریخته گری به منظور رسیدن به ریز ساختار آستنیتی تحت عملیات حرارتی قرار میگیرند. ریز ساختار آستنیتی تحت سایش و ضربه کار سخت شده (تبدیل آستنیت به مارتنزیت) و مقاومت به سایش آلیاژ افزایش مییابد. متخصصین واحد تحقیق و توسعه شركت ممتاز سنگ شكن با انتخاب عناصر آلیاژی در درصدهای بهینه و انجام سیكل عملیات حرارتی بهینه سازی شده عمر كاری این فولاد در كلاس های مختلف را ارتقا بخشیدهاند.

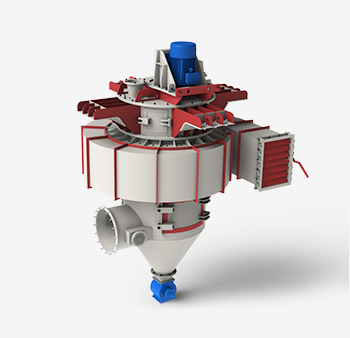

چدنهای نایهارد و هایكروم، جز چدنهای سفید پر آلیاژ محسوب میشوند که دارای مقاومت به سایش عالی هستند. تاثیر ریز ساختار و عملیات حرارتی بر مقاومت به سایش و تافنس شکست چدنهای نایهارد و هایكروم در شکل 1 دیده میشود. ساختار آستنیتی تافنس شکست بالاتر و ساختار مارتنزیتی مقاومت به سایش بهتری را نشان میدهد. علاوه بر آن هر ساختار با توجه به سیکل عملیات حرارتی و تاثیر آن بر درصد کربن انحلالی، می تواند دامنهای از خواص را داشته باشد.

مقایسه رفتار مقاومت به سایش و تافنس شکست ساختار ماتنزیتی و آستنیتی در چدن هایکروم

با مطالعه و پژوهشهای انجام شده، قطعات ریختگی تحت سایش از جنس چدنهای نایهارد و هایكروم با سیکل عملیات حرارتی بهینه، جهت دستیابی به بالاترین مقاومت به سایش در شركت ممتاز سنگ شكن تولید شده است. با استفاده از درصدهای بهینه عناصر آلیاژی و انجام عملیات حرارتی، سختی قطعات در رنج 57-61 راکول سی قرار گرفته است و عمر کاری قطعات نیز با این تغییر افزایش پیدا کرده است. انتخاب متریال مناسب، با توجه به پارامترهای عنوان شده، توسط متخصصین شركت ممتاز سنگ شكن صورت گرفته و بهینهترین متریال در تولید دستگاههای تولیدی شركت انتخاب میشود.

جهت کسب اطلاعات بیشتر در خصوص تمامی قطعات دستگاه سنگ شکن و ابزارهای مورد نیاز، با کارشناسان مربوطه کارخانه ممتاز سنگ شکن در ارتباط باشید.

آیا تعمیر مجدد قطعات ساییدهشده (مثل جوشکاری مجدد) توصیه میشود؟

اگر عمق سایش کم باشد، بله میتوان با جوش ترمیمی سختپوش عمر را برگرداند. اما در قطعات ترکدار یا تغییر شکل یافته، بهتر است تعویض کامل انجام شود.

آیا در قطعات ریختگی تحت سایش، استفاده از افزودنیهایی مثل وانادیم یا مولیبدن مفید است؟

بله، این عناصر باعث تشکیل کاربیدهای سخت و ریزدانه میشوند که مقاومت به سایش را افزایش میدهند. هرچند هزینه تولید را هم بالا میبرند.

برای قطعاتی که در معرض گرد و خاک زیاد هستند، آیا شستشوی منظم تأثیری در دوام دارد؟

بله، آلودگی سطحی باعث سایش مضاعف میشود. شستشوی دورهای و تمیز نگه داشتن دستگاه یکی از سادهترین راههای افزایش عمر قطعات است.

مقاله بسیار عالی بود. آیا میتوان با طراحی خاص سطح (مثلاً شیاردار کردن) عمر را افزایش داد؟

بله، طراحی سطحی هوشمند مثل شیار، انحنا یا سطح موجدار میتواند مسیر سایش را کنترل کند و توزیع تنش را یکنواختتر کند.

در انتخاب قطعات ضدسایش، آیا قیمت بالا همیشه به معنی کیفیت بهتر است؟

نه الزاماً. باید به ترکیب شیمیایی، فرآیند ریختهگری و عملیات حرارتی دقت کرد. گاهی تولیدکننده داخلی با کنترل دقیقتر کیفیت، نتیجه بهتری از نمونه خارجی میدهد.

آیا روش تست استانداردی برای اندازهگیری مقاومت سایش قطعات وجود دارد؟

بله، آزمونهای ASTM G65 (تست سایش خشک) و G99 (پین-روی-دیسک) متداولتریناند و نتایج عددی خوبی برای مقایسه مواد میدهند.

در قطعات ریختگی تحت سایش، کنترل ضخامت دیواره چقدر مهم است؟

خیلی مهم است. اگر دیواره خیلی ضخیم باشد، خنک شدن ناهمگن شده و ساختار درشتدانه میشود که مقاومت به سایش را پایین

آیا استفاده از روانکار خاص میتواند سایش را کاهش دهد؟

بله، روانکارهای حاوی ذرات MoS₂ یا گرافیت برای دمای بالا مفیدند. آنها اصطکاک را کم کرده و از جوش سرد جلوگیری میکنند.

در دستگاههای ضربهای، آیا شکل هندسی چکش روی دوام اثر دارد؟

بله، چکشهای با لبه گرد دوام بیشتری دارند چون تمرکز تنش کمتر است. چکشهای تیز اگرچه بازده خردایش بالاتری دارند، سریعتر مستهلک میشوند.

چطور میتوان متوجه شد که زمان تعویض قطعه فرارسیده؟

بهتر است از روش بازرسی دورهای استفاده کنید. وقتی ضخامت قطعه کمتر از ۳۰٪ مقدار اولیه شود یا نشانه ترک مشاهده شود، باید تعویض شود.

آیا بازیافت قطعات سایشدیده برای ریختهگری مجدد امکانپذیر است؟

تا حدی بله. اگر ترکیب شیمیایی کنترل شود و آلودگی زیاد نباشد، میتوان آنها را مجدداً ذوب کرد. اما کیفیت مکانیکی قطعه جدید ممکن است اندکی کاهش یابد.

در مقاله گفته بودید که انتخاب مواد باید بر اساس نوع ضربه و سایش باشد. چطور این دو را از هم تفکیک کنیم؟

سایش معمولاً تماس سطحی مداوم است، اما ضربه برخورد ناگهانی و پرانرژی است. اگر ضربه زیاد باشد → فولاد منگنزی؛ اگر سایش آرام باشد → چدن کروم بالا مناسبتر است.

آیا دمای کاری روی عمر قطعات تأثیر دارد؟ مثلاً در تابستان که دستگاه داغتر کار میکند؟

قطعاً بله. افزایش دمای کاری باعث افت سختی سطحی و تسریع سایش میشود. به همین دلیل سیستم خنککاری و روغنکاری باید همیشه پایدار باشد.

مقاله عالی بود. آیا شما تجربهای در استفاده از آلیاژهای کامپوزیتی (مثلاً جوش سختکاری روی بدنه فولادی) دارید؟

بله، در پروژههای اخیر از Hardfacing استفاده کردیم. این روش، یعنی جوشدادن لایه سخت بر پایه نرمتر، در قطعاتی مثل چکش سنگشکن نتایج خیلی خوبی داده است.

در بسیاری از معادن ما شکست فکها و سندانها زیاد اتفاق میافتد. آیا این مشکل از طراحی است یا از جنس؟

اغلب ناشی از هر دو است. طراحی زاویه تماس و ضخامت بحرانی بسیار مهم است. گاهی هم انتخاب آلیاژ اشتباه (مثلاً فولاد ساده بهجای منگنزی) عامل اصلی است.

آیا پوششدهی سطحی مثل نیتروکربور یا سختکاری القایی ارزش اقتصادی دارد؟

اگر دستگاه در محیط شدیداً ساینده کار میکند، بله. سختکاری سطحی هزینه اولیه را کمی بالا میبرد ولی عمر قطعه را ۲ تا ۳ برابر افزایش میدهد، پس کاملاً اقتصادی است.

در شرایطی که سنگ حاوی ذرات سیلیس بالاست، چه نوع آلیاژی برای چکش یا فک سنگشکن مناسبتر است؟

در سنگهای سیلیسی که بسیار ساینده هستند، بهترین انتخاب چدن کروم بالا (Cr>25%) یا فولاد منگنزی سختشده است. چدنهای کمکروم عمر کمی دارند.

سلام، در فرآیند ریختهگری قطعات ضدسایش، آیا عملیات حرارتی پس از ریختهگری الزامی است؟

بله حتماً، چون ساختار پس از ریختهگری درشتدانه است. عملیات حرارتی (مثل تمپر یا نرماله کردن) باعث ریزدانه شدن و افزایش مقاومت به سایش میشود.

در مقاله اشاره شده بود به آلیاژهای منگنزی. آیا در شرایط کاری مرطوب هم کارایی بالایی دارند؟

سؤال عالی است. بله، فولادهای منگنزی در محیطهای مرطوب عملکرد خوبی دارند، زیرا خاصیت «سختیپذیری در اثر ضربه» دارند. البته اگر محیط اسیدی باشد باید از آلیاژ مقاومتر مثل کروم نیکلدار استفاده شود.

سلام، مقاله بسیار جالبی بود. فقط میخواستم بدانم مهمترین عامل کاهش عمر قطعات در سنگشکنها چیست؟ آیا جنس سنگ تأثیر بیشتری دارد یا نحوه نصب قطعه؟

سلام مهندس خانی، هر دو مؤثرند، اما معمولاً جنس سنگ و میزان سختی آن بیشترین تأثیر را دارد. نصب اشتباه یا گشتاور نامناسب هم باعث تمرکز تنش و شکست زودرس میشود. ترکیب بهینه جنس قطعه و دقت در مونتاژ عمر را چند برابر میکند.