با توجه به افزایش روزافزون بحران انرژی در کشور و در جهت بهینه نمودن تولید مواد اولیه صنایع مختلف شرکت ممتاز سنگ شکن اقدام به معرفی تکنولوژی نوین تولید پودر سوپرفاین کربنات با دانه بندی تا 3500 میکرون نموده است. این تکنولوژی با بهره گیری از آسیاب پاندولار ریموند و آسیا سایشی مزایای بسیاری دارد. در همین راستا چند مورد از مزایای این خط تولید و مقایسه ای در رابطه با مصارف انرِژی و … انجام شده است. همچنین با توجه به افزایش استفاده از سنگ پودر شده در بخشهای صنعتی، انواع مختلفی از دستگاه تولید پودر سنگ نیز تولید شده است.

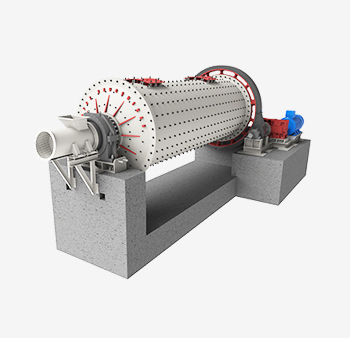

در حال حاضر خطوط تولید کربنات کلسیم موجود در کشور شامل ماشین آلاتی نظیر بالمیل، بالابر، سپراتور و … میباشد. دستگاه بالمیل بنا به تعریف دستگاهی با بازده بسیار پایین بوده که به صورت تئوریک تنها 1% از انرژی مصرفی در بالمیل صرف خردایش مواد شده و الباقی بصورت حرارت و اصطکاک و ضربه و صدا اتلاف می گردد. از دیگر معایب این تکنولوژی می توان به موارد ذیل اشاره نمود:

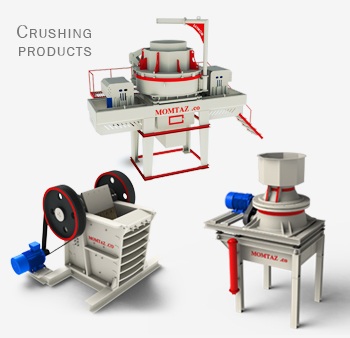

- اجبار به تغذیه با دانه بندی زیر 5 میلیمتر و استفاده از یک سنگ شکن اضافی نظیر سنگ شکن چکشی

- مصرف گلوله حداقل 2500 گرم به ازای هر تن تولید

- مصرف برق بسیار بالا نسبت به تولید که تقریبا 215 کیلووات ساعت به ازای هر تن

- استفاده از بالابر برای تغذیه سپراتور و ریزش و مواد و تولید آلودگی

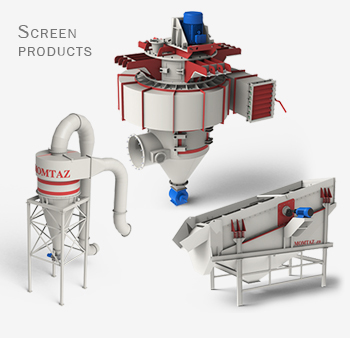

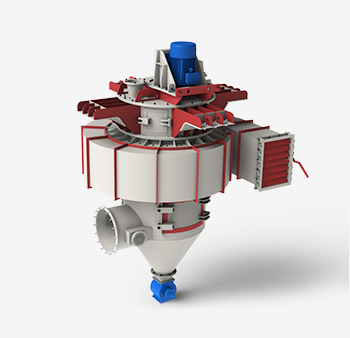

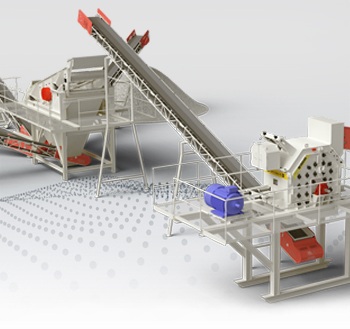

تکنولوژی جدید این شرکت با نام خط تولید هیبرید که عبارتست از آسیا غلتکی پاندولار(ریموند) به همراه یک دستگاه آسیاب سایشی (اتریشن میل) و سپراتور توربو. سیستم هیبرید یا دوگانه از دو آسیا که بصورت سری قرار گرفته تشکیل شده که پودر تا مش 400 در آسیا اول (ریموند) و پودر تا مش 3500 در آسیا دوم تولید می شود.

یکی از مزایای مهم این سیستم هیبرید این است که تولید تمامی مواد معدنی موجود از مش 100 تا مش 3500 بدون هیچ گونه محدودیت امکان پذیر می باشد. آسیا غلتکی پاندولار (ریموند) با توجه به فشار منفی موجود در آسیاها تغییر مواد بسیار ساده بوده و در کمتر از 10 دقیقه صورت می پذیرد. آسیا غلتکی پاندولار (ریموند) از دیگر مزایای سیستم هیبرید می توان به موارد ذیل اشاره نمود:

- امکان تولید تمام مواد معدنی نظیر باریت، پودر بنتونیت، تالک، کربنات کلسیم و … از مش 100 تا 3500

- امکان تولید همزمان دو محصول. آسیا غلتکی پاندولار (ریموند)

- قابلیت تغییر مواد ورودی در کمتر از 10 دقیقه

- مصرف برق پایین تر نسبت به سیستم بالمیل تا کمتر از 70 درصد

- حذف گلوله و سایش گلوله ها، آسیا غلتکی پاندولار (ریموند)

- دارای حداقل آلودگی محیطی به دلیل بسته بودن سیستم

- قابلیت حذف نرمه از محصول مورد نظر برای موادی که در آنها حضور نرمه ایجاد مشکل می نماید

- اتوماتیک بودن و کنترل بسیار ساده خطوط تولید

برخی از تفاوت های دو سیستم در جدول زیر آمده است. آسیا غلتکی پاندولار(ریموند) مقایسه ذیل بر اساس مشخصات دستگاههای شرکت آلپین با ظرفیت 3 و 7 تن در ساعت با دانه بندی 10 میکرون میباشد.

| ظرفیت 3 تن در ساعت 10 میکرون | |||||

| خط هیبرید | خط بالميل | ||||

| دستگاه ها | آسیا پاندولار | آسیا اتریشن | سپراتور اتریشن | بالمیل | سپراتور |

| سایز | PM16 | ATM200 | HRv15 | 5*2.4 | 3/500 |

| توان (kw) | 132+15 | 160 | 30 | 400 | 15*3 |

| توان فن (kw) | 132 | 110 | 160+37 | ||

| حجم هوای فن (m3/hr) | 30000 | 20000 | 22500 | ||

| دانه بندی ورودی mm | <25 | <25 | <3 | ||

| ظرفیت 10 میکرون (t/h) | 3 | 3 | 3 | 3 | 3 |

| ظرفیت 40 میکرون (t/h) | 5 | ||||

| میزان سایش (gr/ton) | 100 | 80 | 2500+200 | ||

| مصرف برق (kwh/ton) | 134 | 215 | |||

| ظرفیت 7 تن در ساعت 10 میکرون | |||||

| خط هیبرید | خط بالميل | ||||

| دستگاه ها | آسیا پاندولار | آسیا اتریشن | سپراتور اتریشن | بالمیل | سپراتور |

| سایز | PM26 | ATM400 | SHRv15 | 5*3 | TTD1000 |

| توان (kw) | 250+30 | 400 | 75 | 750 | 250 |

| توان فن (kw) | 200 | 250 | 355+37 | ||

| حجم هوای فن (m3/hr) | 57000 | 41000 | 48000 | ||

| دانه بندی ورودی mm | <25 | 0.100 | <5 | ||

| ظرفیت 10 میکرون (t/h) | 7 | 7 | 7 | 7 | 7 |

| ظرفیت 40 میکرون (t/h) | 13 | ||||

| میزان سایش (gr/ton) | 100 | 80 | 2500+200 | ||

| مصرف برق (kwh/ton) | 130 | 210 | |||

لازم به ذکر است که میزان سایش در دو آسیا خط هیبرید معادل میزان سایش لاینینگهای بالمیل میباشد. با توجه به جدول بالا مشاهده میشود اختلاف هزینه جاری دو خط تولید که ناشی از صرفه جویی در مصرف برق و گلوله مصرفی میباشد برای خط 3 تن در ساعت سالیانه حدود 300 میلیون تومان و برای خط 7 تن در ساعت حدود 700 میلیون تومان میباشد.

جهت کسب اطلاعات بیشتر در خصوص تمامی قطعات دستگاه سنگ شکن و ابزارهای مورد نیاز، با کارشناسان مربوطه کارخانه ممتاز سنگ شکن در ارتباط باشید.

سلام و تشکر از مطلب مفیدتان. اگر معدن ما بخواهد فناوری پودر میکرونیزه را جایگزین خردایش سنتی کند، از چه مرحلهای باید شروع کنیم؟

سلام؛ اولین گام تحلیل امکانسنجی است: بررسی خوراک معدن، بازار مصرف، هزینه سرمایه، انرژی، فضای کارخانه، قطعات یدکی؛ سپس طراحی فرآیند و انتخاب تجهیزات انجام شود.

درود، برای ما که در صنعت شیشه فعالیت داریم، پودر میکرونیزه کربنات کلسیم بسیار مهم است. مقاله به کاربرد صنعتی هم اشاره داشت؛ آیا برای تولید شیشه استخوانی نیز کاربرد دارد؟

بله؛ پودر میکرونیزه کربنات کلسیم در تولید شیشه استخوانی نیز استفاده میشود، زیرا میتواند دمای ذوب، چگالی و خصوصیات نهایی را بهبود دهد.

سلام، آیا تجربهای از بهکارگیری فناوری میکرونیزه در ایران دارید؟ چالش اصلی از نظر شما چیست؟

سلام؛ بله، تعداد پروژهها در ایران رو به افزایش است؛ چالشهای عمده شامل تأمین خوراک یکنواخت، مدیریت رطوبت، هزینه برق، نگهداری قطعات سایشی، و بازار فروش پودر با مشخصات دقیق هستند.

سلام، در انتخاب دستگاه آسیاب برای پودر میکرونیزه، اندازه ورودی، اندازه خروجی، مصرف انرژی و نگهداری همگی مهم هستند؛ مقاله شما این موارد را پوشش داده بود—شاخص خاص برای مقایسه دارید؟

بله؛ شاخص «انرژی مصرفی (کیلووات ساعت) بر تن تولید» و شاخص «نسبت ذرات < X µm» از شاخصهای کلیدی هستند که میتوان برای مقایسه گزینهها استفاده کرد.

سلام، ما در معدن کوچک واقع در منطقه دورافتاده فعالیت میکنیم؛ آیا فناوری میکرونیزه پودر کربنات کلسیم برای ما نیز قابل اجراست؟ هزینه اولیه چقدر باید مدنظر باشد؟

سلام؛ بله، فناوری میکرونیزه برای مقیاسهای متوسط نیز امکانپذیر است، اما هزینه اولیه نسبتاً بالاتر است؛ تحلیل بازار، مقدار خوراک، ظرفیت، برق، فضای کارخانه و بازگشت سرمایه را دقیق محاسبه کنید.

درود بر شما. مقاله جامع و فنی بود. پیشنهاد میکنم در نسخههای آینده به موضوع «بهینهسازی مصرف انرژی در خطوط پودر میکرونیزه» بیشتر بپردازید.

سپاس از نظر شما؛ بهینهسازی مصرف انرژی جزو برنامههای کلیدی ماست و در مقاله بعدی به روشها، شاخصها و تجربه معادن موفق اشاره خواهیم کرد.

سلام و سپاس. هزینه نگهداری و سرویس دورهای مقاله را واقعگرایانه مطرح کرده بود. بسیاری از معادن کوچک این بخش را نادیده میگیرند.

دقیقاً؛ هزینه سالانه نگهداری، قطعات سایشی، انرژی غیرمستقیم و توقفهای ناگهانی جزء هزینههای پنهانی هستند که در تحلیل اقتصادی پروژه حتماً لحاظ شود.

سلام. طراحی سیستم انتقال پودر بعد از آسیاب برای ما چالش بود؛ مقاله شما به این نکته اشاره داشت—راهکارها را لطفاً بازتر توضیح دهید.

سلام؛ جریان انتقال پودر نیاز به سیستم پنوماتیک یا نوار بسته دارد، فضای مخزن مناسب، کاهش مسیر گریز پودر، و جلوگیری از تجمع در مسیر باعث کاهش هدررفت میشود.

سلام و احترام. بخش مقایسهای بین فناوری سنتی و فناوری نوین در پژوهش شما بسیار آموزنده بود؛ در پروژه اخیرمان با بهرهگیری از آسیاب میکرونیزه توانستیم ظرفیت را افزایش دهیم.

خوشحالیم این بخش برای شما مفید بوده است؛ فناوری میکرونیزه میتواند بازده، کیفیت و مش خروجی را بهبود دهد و برای تولید صنعتی بسیار مناسب است.

سلام، مقالهتان بسیار کاربردی بود. امیدوارم در آینده بخش «اثر پودر میکرونیزه کربنات کلسیم بر خواص نهایی لعاب و سرامیک» را نیز ببینیم.

بسیار ممنون از پیشنهاد ارزشمندتان؛ بله، این موضوع در دستور کار ماست و تحلیلهای صنعتی آن بهزودی منتشر خواهد شد.

سلام، ما اخیراً از آسیاب جت برای تولید پودر میکرونیزه کربنات کلسیم استفاده کردیم و نتایج مشابه مقاله شما بود؛ کیفیت بسیار خوبی دریافت کردیم.

عالی است؛ آسیاب جت از لحاظ امکان تولید ذرات بسیار ریز (<۵ µm) و یکنواختی خوب عملکرد خوبی دارد، ولی مصرف انرژی آن نیز مناسب سنجیده شود.

درود، مقاله خیلی خوب بود. به ویژه بخش مربوط به اندازه ورودی خوراک و تأثیر آن بر عملکرد آسیاب که بهندرت در منابع فارسی دیده میشود.

سپاس از تأیید شما؛ بله، اندازه ورودی به آسیاب یکی از فاکتورهای کلیدی است که اگر ناهمگون باشد، تولید پودر یکنواخت را کاهش میدهد.

سلام، آیا راهکاری برای کاهش هزینه نگهداری آسیاب میکرونیزه دارید؟ مقاله به این موضوع اشاره داشت.

بله؛ استفاده از پوششهای مقاوم، بازدید دورهای قطعات سایشی، نگهداری پیشگیرانه، و مستندسازی خرابیها میتواند هزینهها را بهطور چشمگیر کاهش دهد.

سلام، برای ما که سنگ معدن دارای ناخالصی است، چه توصیهای دارید؟ مقاله به حذف ناخالصیها اشاره داشت.

سلام، برای ما که سنگ معدن دارای ناخالصی است، چه توصیهای دارید؟ مقاله به حذف ناخالصیها اشاره داشت.

درود، تحلیل شما درباره مصرف انرژی در خطوط میکرونیزه بسیار دقیق بود. ما با بکارگیری موتور با راندمان بالا توانستیم مصرف را کاهش دهیم.

بسیار عالی؛ استفاده از موتورهای IE3/IE4، نصب درایو فرکانس متغیر (VFD) و تطابق سرعت آسیاب با بار کمک بزرگی به کاهش مصرف انرژی میکند.

سلام، کنترل گرد و غبار و تهویه در خطوط میکرونیزه بسیار مهم است؛ مقاله به آن اشاره داشت، لطفاً نکات اجرایی بفرمایید.

سلام؛ از جمله نکات: نصب سیکلون ورودی برای جداشدن ذرات بزرگ، فیلتر کیسهای یا الکترواستاتیک، استفاده از مسیر بسته برای انتقال پودر، و نگهداری منظم فیلترها.

سلام، پیشنهاد میکنم در مقالههای بعدی به تفاوت بین پودر میکرونیزه کربنات کلسیم صنعتی و خوراکی اشاره کنید؛ برای ما کاربرد صنعتی اهمیت دارد.

با تشکر از پیشنهاد شما. حتماً این مبحث در مقالات آینده گنجانده خواهد شد، زیرا تفاوتهای فنی و استاندارد بسیار دارد.

سلام، تجربه ما نشان داده تغذیه یکنواخت خوراک مهم است. مقاله شما به این نکته پرداخته بود. چه راهکارهایی پیشنهاد دارید؟

سلام؛ پیشنهاد میشود از فیدر ویبرهای یا فیدر تسمهای مجهز به سنسور بار استفاده شود، و همچنین پیشغربال برای حذف ذرات درشت روی خوراک در نظر گرفته شود.

درود بر تیم فنی. به نظر من فناوری میکرونیزه برای معادن متوسط نیز مقرونبهصرفه است اگر طراحی مدار درست انجام شود. پیشنهادتان چیست؟

سپاس از نظر شما؛ بله، برای مقیاس متوسط، مهم است ظرفیت دستگاه، هزینه سرمایه، هزینه نگهداری و بازار فروش بررسی شود؛ انتخاب تجهیزات مناسب با مقیاس معدن بسیار مهم است.

سلام. ما قصد داریم پودر میکرونیزه کربنات کلسیم برای صنعت رنگ تولید کنیم؛ مقاله اشاره داشت به اهمیت سطح ویژه ذرات—لطفاً توضیح دهید؟

سلام؛ سطح ویژه بیشتر یعنی سطح تماس بیشتر ذرات با محصولات رنگ یا رزین، که منجر به بهبود پراکندگی، کاهش مصرف رزین و افزایش کیفیت رنگ میشود؛ بنابراین میکرونیزه شدن منطقی است.

سلام، بخش مربوط به توزیع اندازه ذرات (PSD) بسیار کاربردی بود. آیا برای پودر میکرونیزه کربنات کلسیم، شاخص مشخصی مثل D₅₀ یا D₉₀ مورد استفاده است؟

بله؛ معمولاً شاخصهایی مانند D₅₀ (میانگین اندازه ذرات) و D₉₀ (۹۰٪ ذرات زیر آن اندازه) بهکار میروند و بسته به کاربرد (رنگ، کاغذ، پلاستیک) تعیین میشوند.

سلام، خشکسازی خوراک پیش از آسیاب، در مقاله مطرح بود. ما در منطقه با رطوبت بالا هستیم؛ توصیه شما چیست؟

سلام؛ پیشنهاد میشود از خشککنهای گریز از مرکز یا خشککنهای با هوای داغ استفاده شود تا خوراک به رطوبت کمتر از حدود ۱٪ برسد تا عملکرد آسیاب میکرونیزه بهبود یابد.

سلام، در واحد ما با مشکل سایش زیاد قطعات آسیاب مواجه هستیم؛ مقاله شما به پوشش مقاوم به سایش اشاره داشت—کدام جنس پوشش پیشنهاد میکنید؟

سلام، برای شرایط سایش بالا پیشنهاد شده است از پوششهای سرامیکی، آلومینا یا کاربید در نواحی تماس استفاده شود تا طول عمر قطعات افزایش یابد.

درود، بسیار خوب بود. آیا برای تولید پودر میکرونیزه کربنات کلسیم، الزامی است خوراک با خلوص بسیار بالا باشد؟

بله، در تولید پودر میکرونیزه، خلوص کانی و حذف ناخالصی مثل سیلیکا و فلزات سنگین اهمیت دارد، زیرا در صنایع رنگسازی، پلاستیک و کاغذ کیفیت محصول نهایی تحتتأثیر قرار میگیرد.

سلام و احترام. مقاله بسیار مفید بود. در معدن ما قصد داریم پودر میکرونیزه کربنات کلسیم تولید کنیم؛ بهنظر شما مهمترین پارامتر در تعیین مش خروجی چیست؟

سلام، بسیار عالی. مهمترین پارامتر، میزان مش (اندازه ذرات) مورد نیاز بازار مصرف است و سپس باید آسیاب، سپراتور و سیستم تهویه بهگونهای انتخاب شود که آن مش تکرار شود.