مقدمه

نقش انتخاب صحیح سنگشکن در زنجیره تولید مواد معدنی

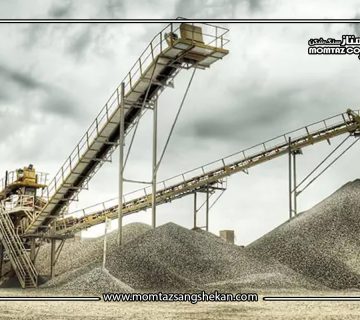

تولید شن و ماسه در فرایندهای معدنی با اهمیت بالایی آغاز میشود، زیرا سنگشکنها بهعنوان نخستین و بنیادیترین حلقه در زنجیره تولید عمل میکنند. انتخاب صحیح نوع دستگاه نهتنها بر کیفیت محصول نهایی تأثیر مستقیم دارد، بلکه بهرهوری انرژی، میزان استهلاک تجهیزات و هزینههای عملیاتی کل سیستم را نیز تعیین میکند. یک خط تولید شن و ماسه یا فرآوری سنگآهن که بر اساس انتخاب بهینه دستگاههای خردایش طراحی شده باشد، میتواند تا ۳۰ درصد در هزینه انرژی صرفهجویی کرده و بازده تولید را تا ۴۰ درصد افزایش دهد. این امر نشان میدهد که تصمیمگیری دقیق در مرحله انتخاب سنگشکن، تأثیر بلندمدتی بر کارایی و اقتصادی بودن کل پروژه معدنی دارد.

اهمیت شناخت ویژگیهای فیزیکی و شیمیایی ماده معدنی

انتخاب دستگاه سنگشکن مناسب بدون شناخت دقیق از خصوصیات ماده معدنی ممکن نیست. فاکتورهایی مانند سختی (Hardness)، سایز اولیه سنگ، درصد رطوبت، چسبندگی و ترکیب کانیشناسی نقش کلیدی در عملکرد تجهیزات دارند.

برای نمونه، سنگآهن با درصد بالای مگنتیت یا هماتیت، سختی بیشتری نسبت به سنگهای آهکی دارد و نیازمند دستگاههایی با فک یا پوستههای مقاومتر است. در مقابل، در تولید شن و ماسه طبیعی یا مصنوعی، تمرکز بر روی شکل ذرات (Particle Shape) و دانهبندی یکنواخت است؛ لذا استفاده از سنگشکنهای ضربهای یا سانتریفیوژ در این بخش ترجیح داده میشود.

تأثیر انتخاب دستگاه بر هزینه و بازده اقتصادی

در صنایع معدنی مدرن، هزینه سرمایهگذاری اولیه تنها بخشی از معادله است. نگهداری، هزینههای مصرف انرژی، تعویض قطعات سایشپذیر و میزان توقف خط تولید، در مجموع بر تصمیمگیری نهایی اثر میگذارند. بر اساس مطالعات انجامشده توسط مؤسسات مهندسی معدنی بینالمللی مانند (Minerals Engineering Journal)، هزینههای مرتبط با خردایش در برخی معادن سنگآهن، تا ۵۰ درصد از کل هزینه فرآوری را تشکیل میدهد.

از اینرو، مهندسان بهرهبردار هنگام انتخاب بین مدلهای مختلف (نظیر سنگشکنهای فکی شرکت ممتاز سنگشکن یا سنگشکن مخروطی هیدروکن)، باید نسبت به نسبت توان خروجی به توان مصرفی، طول عمر پوستهها و قابلیت تنظیم دانهبندی دقت ویژهای داشته باشند.

ارتباط انتخاب دستگاه با اهداف تولید

هر پروژه معدنی هدف خاصی را دنبال میکند؛ برخی واحدها تمرکز بر افزایش ظرفیت خردایش سنگآهن دارند، در حالیکه برخی دیگر بهدنبال تولید شن و ماسه با شکل مکعبی و کیفیت بالای دانهبندی برای صنایع بتن و آسفالت هستند. در نتیجه، انتخاب نوع دستگاه باید بر اساس هدف نهایی تولید انجام شود.

بهعنوان مثال:

- در پروژههای سنگآهن، سنگشکنهای فکی و مخروطی بهترین انتخاب برای خردایش اولیه و ثانویه محسوب میشوند.

- در تولید شن و ماسه مصنوعی، دستگاههای ماسهساز سانتریفیوژی یا سنگشکنهای ضربهای (VSI) بهترین کیفیت شکلدانه را فراهم میکنند.

بررسی تأثیر نوع دستگاه بر کیفیت محصول، بهرهوری و هزینههای عملیاتی

ارتباط بین نوع دستگاه خردایش و کیفیت محصول نهایی

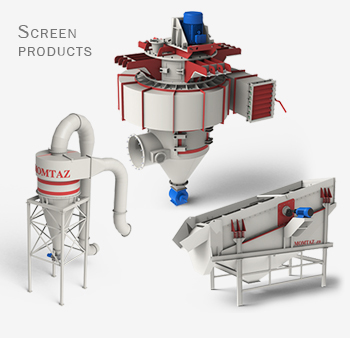

در فرایند تولید شن و ماسه یا خردایش سنگآهن، کیفیت محصول نهایی (مانند دانهبندی، شکل ذره، یکنواختی و خلوص) مستقیماً به نوع دستگاه خردایش بستگی دارد. بهعنوان مثال، استفاده از دستگاههایی با طراحی نامناسب میتواند منجر به ذرات کشیده، ناهمگون و حاوی مقادیر زیاد گرد و غبار شود که برای کاربردهایی مانند بتنسازی یا آسفالت، کیفیت پایین محصول را بهبار میآورد. شرکت ممتاز سنگ شکن در محصولات خود مانند «سنگشکن فکی»، «سنگشکن مخروطی (هیدروکن)»، «کوبیت (سنگشکن ضربهای)» و «ماسهساز سانتریفیوژی» طراحی کرده است تا نیازهای مختلف کیفیت در تولید شن و ماسه و خردایش سنگآهن را پوشش دهد.

تولید شن و ماسه با کیفیت: مسئله شکل ذره و دانهبندی

در تولید شن و ماسه، شکل ذره (particle shape) و یکنواختی دانهبندی (gradation) از اهمیت بالایی برخوردارند. دستگاههایی که تنها خردایش اولیه انجام میدهند معمولاً قادر به تولید شن با دانهبندی دقیق یا شکل هندسی خوب نیستند. بههمین دلیل در خطوط تولید شن و ماسه، پس از خردایش اولیه توسط سنگشکنهایی مثل «سنگشکن فکی» یا «سنگشکن مخروطی» شرکت ممتاز، از دستگاههایی نظیر «ماسهساز سانتریفیوژی» یا «کوبیت» استفاده میشود تا ذرات به شکل مکعبی یا نزدیک به آن برسند و دانهبندی مطلوب حاصل شود. این ترکیب دستگاهها باعث میشود محصول نهتنها استاندارد باشد، بلکه راندمان بالاتر و ضایعات کمتری داشته باشد.

خردایش سنگآهن: سختی بالا، مقاومت سایشی و انتخاب دستگاه

در حوزه خردایش سنگآهن، ویژگی ماده معدنی بهگونهای است که استفاده از دستگاههای معمولی ممکن است به سرعت منجر به استهلاک شدید قطعات، توقفهای مکرر و هزینههای نگهداری بالا شود. بههمین علت، شرکت ممتاز سنگ شکن دستگاههایی طراحی کرده است که برای چنین کاربردهایی مناسب باشند، مثلاً پوستهها و فکهای مقاومتر در «سنگشکن فکی ممتاز سنگ شکن» و طراحی بهینه در «سنگشکن مخروطی هیدروکن ممتاز سنگ شکن» برای خردایش ثانویه در سنگآهن با سختی بالا. این انتخاب هوشمندانه، ضمن کاهش هزینههای نگهداری، افزایش تولید و یکنواختی خروجی را ممکن میسازد.

بهرهوری، مصرف انرژی و هزینههای عملیاتی

از منظر هزینه، سرمایهگذاری اولیه تنها بخشی از معادله است. هزینههای انرژی، نگهداری، قطعات سایشپذیر، توقف تولید، و میزان بازده (throughput) همه باید در معادله انتخاب دستگاه لحاظ شوند. بهعنوان نمونه، اگر دستگاهی انتخاب شود که نسبت توان خروجی به توان مصرفی پایین دارد، در بلندمدت هزینه برق بالا موجب کاهش بازگشت سرمایه میشود. شرکت ممتاز سنگ شکن با هدف بهبود این نسبت، دستگاههایی تولید میکند که طراحی بهینه آنها به کاهش مصرف انرژی کمک میکند. افزون بر این، طراحی مدولار و امکان تعویض سریع قطعات سایشپذیر، زمان توقف را کاهش داده و بهرهوری کل خط را بهبود میبخشد.

پارامترهای تعیینکننده تصمیمگیری

در انتخاب بین گزینههای دستگاه خردایش، عواملی که باید بهصورت همزمان در نظر گرفته شوند عبارتند از:

- نسبت خردایش (Reduction Ratio) دستگاه و تناسب آن با نوع ماده معدنی و سایز ورودی.

- ظرفیت واقعی دستگاه (tons/h) نسبت به ظرفیت مورد انتظار معدن یا طرح تولید شن و ماسه.

- میزان مصرف انرژی (kW/h) و ضریب بهرهوری دستگاه.

- طول عمر قطعات سایشپذیر و هزینه نگهداری دورهای.

- قابلیت تنظیم دانهبندی خروجی و تطابق با استانداردهای محصول نهایی.

- شرایط عملیاتی معدن یا کارخانه: میزان رطوبت، چسبندگی، وجود سنگهای فلزی یا ناخالصیها که دستگاه را مستعد آسیب میکند.

با بررسی دقیق این پارامترها و مقایسه گزینهها – مثلاً دستگاه «سنگشکن مخروطی هیدروکن ممتاز سنگ شکن» در مقابل «سنگشکن فکی ممتاز سنگ شکن» – میتوان تصمیمی مبتنی بر داده و تحلیل اتخاذ کرد.

انواع دستگاههای سنگشکن: فکی، مخروطی، هیدروکن و ماسهساز

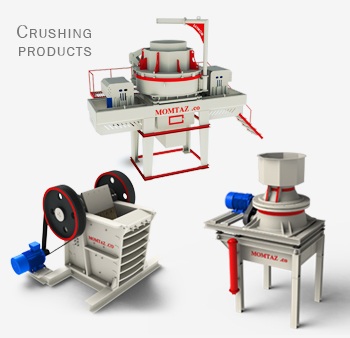

انتخاب نوع دستگاه سنگشکن، بسته به نوع ماده معدنی، ظرفیت تولید، اندازه ورودی و شکل دانهبندی مورد انتظار، متفاوت است. در واقع، هر نوع دستگاه برای مرحله خاصی از خردایش طراحی شده و ویژگیهای عملکردی متفاوتی دارد. شرکت ممتاز سنگشکن با طراحی و تولید طیف کاملی از دستگاههای خردایش، پاسخگوی نیازهای گوناگون معادن سنگآهن، شن و ماسه، گچ، سیلیس و سایر مواد معدنی است.

۱. سنگشکن فکی (Jaw Crusher) ممتاز سنگشکن

سنگشکن فکی، یکی از قدیمیترین و در عین حال کارآمدترین تجهیزات خردایش است. این دستگاه برای خردایش اولیه سنگهای سخت و درشتدانه مانند سنگآهن، بازالت و گرانیت استفاده میشود.

ممتاز سنگشکن در طراحی مدلهای فکی خود از سیستم فک متحرک با بازده بالا و شانههای مقاوم در برابر سایش استفاده کرده است. فکهای فولادی با آلیاژ منگنز بالا، طول عمر زیادی دارند و در برابر ضربههای متوالی مقاومت قابلتوجهی نشان میدهند.

از مزایای این دستگاه میتوان به سادگی ساختار، هزینه نگهداری پایین و قابلیت تنظیم اندازه خروجی اشاره کرد. در خطوط فرآوری سنگآهن، معمولاً از سنگشکن فکی ۶۰×۹۰ ممتاز سنگشکن بهعنوان مرحله اول خردایش استفاده میشود.

۲. سنگشکن مخروطی (Cone Crusher) و هیدروکن (Hydrocone)

سنگشکن مخروطی، که با نام تجاری «هیدروکن» نیز شناخته میشود، برای خردایش ثانویه و ثالثیه در معادن سنگآهن و خطوط تولید شن و ماسه بهکار میرود. شرکت ممتاز سنگشکن از جمله تولیدکنندگان معتبر این نوع دستگاه در ایران است.

طراحی مخروطی این دستگاه باعث میشود که مواد بین پوسته ثابت و مخروط متحرک تحت فشار قرار گرفته و خرد شوند. نتیجهی این فرایند، تولید ذرات یکنواخت با دانهبندی دقیق است.

از ویژگیهای بارز هیدروکن ممتاز سنگشکن میتوان به موارد زیر اشاره کرد:

- توانایی خردایش مواد با سختی بالا (نظیر هماتیت و مگنتیت)

- قابلیت تنظیم دانهبندی محصول خروجی با سیستم هیدرولیکی

- طراحی ضدسایش با عمر کاری طولانی پوستهها و منتل

- امکان تنظیم ظرفیت از ۵۰ تا ۳۵۰ تن در ساعت

هیدروکن ممتاز، معمولاً پس از سنگشکن فکی در مدار خردایش قرار میگیرد تا مواد نیمهدرشت را به ابعاد ریزتر تبدیل کند.

۳. سنگشکن ضربهای (Impact Crusher /کوبیت)

سنگشکن ضربهای یا کوبیت برای تولید شن و ماسه با کیفیت بالا و شکل مکعبی ذرات استفاده میشود. عملکرد آن بر اساس برخورد پرانرژی مواد با روتور و صفحات ضربه (چکشها) است.

شرکت ممتاز سنگشکن مدلهای مختلفی از کوبیت را تولید میکند، از جمله کوبیت ۱۲۰، کوبیت ۱۸۰ و کوبیت ۲۴۰ که بسته به ظرفیت و نوع ماده معدنی انتخاب میشوند.

این دستگاه در مقایسه با مدلهای فکی و مخروطی، برای مواد با سختی متوسط مناسبتر است. همچنین قابلیت تنظیم آسان فاصله بین چکش و سندان، کنترل دقیق دانهبندی و امکان استفاده در خطوط تولید ماسه شسته از ویژگیهای مهم آن است.

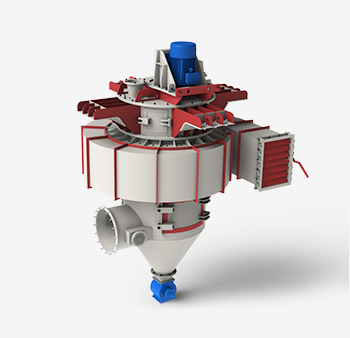

۴. ماسهساز سانتریفیوژی (Vertical Shaft Impact Crusher – VSI)

ماسهساز سانتریفیوژی یا عمودی، یکی از کلیدیترین تجهیزات تولید شن و ماسه مصنوعی است. عملکرد آن بر پایه نیروی گریز از مرکز است؛ مواد از مرکز روتور به سمت دیواره پرتاب میشوند و بر اثر برخورد به ذرات دیگر و بدنه دستگاه، خرد میگردند.

ماسهساز سانتریفیوژی ممتاز سنگشکن با طراحی آیرودینامیکی پیشرفته، توان تولید مصالحی با شکل مکعبی و سطح صاف را دارد که برای بتنهای با مقاومت بالا و آسفالت گرم ایدهآل است. این دستگاه دارای سیستم توزیع یکنواخت بار، بلبرینگهای ضدحرارت و توازن دینامیکی دقیق روتور است که موجب کاهش لرزش و افزایش عمر قطعات میشود.

در یک خط خردایش استاندارد، ترکیب بهینه دستگاهها از اهمیت ویژهای برخوردار است. استفاده از سنگشکن فکی ممتاز در مرحله اول، هیدروکن ممتاز در مرحله دوم و ماسهساز سانتریفیوژی در مرحله نهایی، ترکیبی است که راندمان بالا، مصرف انرژی بهینه و دانهبندی دقیق را تضمین میکند.

این تنوع محصول در شرکت ممتاز سنگشکن، به مدیران معادن و کارفرمایان صنعتی امکان میدهد تا بسته به نوع ماده معدنی و هدف تولید، خط خردایش اختصاصی خود را طراحی و پیادهسازی کنند.

ویژگیهای فیزیکی و مکانیکی سنگآهن و تأثیر آن بر انتخاب دستگاه

سنگآهن بهعنوان یکی از مواد معدنی با سختی و چگالی بالا، نیازمند دستگاههایی است که مقاومت مکانیکی زیاد و ظرفیت خردایش پیوسته داشته باشند. ترکیبات معدنی مانند مگنتیت (Fe₃O₄) و هماتیت (Fe₂O₃) معمولاً دارای سختی ۵ تا ۶ در مقیاس موس هستند و چسبندگی بالایی نسبت به سنگهای رسوبی دارند. این ویژگیها سبب میشود که در فرآیند خردایش، فشار زیاد و ضربههای سنگین به قطعات وارد شود.

در چنین شرایطی، انتخاب دستگاههای مقاوم و پایدار از اهمیت حیاتی برخوردار است. شرکت ممتاز سنگشکن با طراحی تجهیزات مخصوص خردایش سنگآهن، توانسته است در بسیاری از پروژههای معدنی، از جمله معادن سنگآهن با دانهبندی درشت و سنگهای بسیار سخت، راندمان بالا و هزینه نگهداری پایین را همزمان تأمین کند.

انتخاب مرحلهای دستگاهها در خردایش سنگآهن

خردایش سنگآهن معمولاً در سه مرحله انجام میشود:

- خردایش اولیه (Primary Crushing)

- خردایش ثانویه (Secondary Crushing)

- خردایش نهایی یا ریزدانهسازی (Fine Crushing)

در مرحلهی نخست، معمولاً از سنگشکن فکی ممتاز سنگشکن استفاده میشود. این دستگاه قادر است قطعات سنگ تا ابعاد ۱۰۰۰ میلیمتر را با نیروی فشاری بالا خرد کند. فکهای فولادی منگنزی در برابر سایش مقاوم بوده و با وجود طراحی ساده، تحمل بار سنگین را دارد.

در مرحله دوم، استفاده از سنگشکن مخروطی (هیدروکن) ممتاز سنگشکن توصیه میشود. این دستگاه برای کاهش اندازه ذرات نیمهدرشت سنگآهن طراحی شده و به کمک سیستم هیدرولیکی قابل تنظیم، دانهبندی یکنواخت و دقیق ارائه میدهد. پوسته و منتل دستگاه از آلیاژ مقاوم ساخته شده که در برابر سنگهای با سختی بالا دوام زیادی دارد.

در مرحله نهایی، زمانی که نیاز به تولید ذرات با اندازه ریزتر (زیر ۱۰ میلیمتر) باشد، استفاده از ماسهساز سانتریفیوژی یا در برخی موارد کوبیت ضربهای ممتاز سنگشکن برای اصلاح شکلدانه و افزایش سطح تماس در فرآیندهای بعدی توصیه میشود.

تحلیل اقتصادی و فنی انتخاب دستگاه مناسب

انتخاب سنگشکن برای سنگآهن نباید تنها بر اساس قیمت اولیه انجام شود. تحلیل )هزینه کل مالکیت( شامل انرژی مصرفی، زمان توقف، هزینه قطعات یدکی و طول عمر تجهیزات، دیدگاه جامعتری ارائه میدهد.

بر اساس دادههای فنی منتشرشده توسط مجلات مهندسی معدن و تجربیات عملی شرکت ممتاز سنگشکن، دستگاههای فکی و مخروطی این شرکت به دلیل طراحی بهینه پوستهها و انتقال نیرو، در مقایسه با مدلهای مشابه خارجی، تا ۱۵٪ مصرف انرژی کمتر و تا ۲۰٪ عمر کاری بیشتر دارند.

همچنین، یکی از مزایای محصولات ممتاز سنگشکن، قابلیت سفارشیسازی برای شرایط مختلف معدنی است؛ از جمله طراحی شاسی متحرک، سیستم روغنکاری خودکار و تنظیمات سریع فک یا منتل برای تغییر اندازه خروجی. این ویژگیها باعث شده دستگاههای ممتاز، گزینهای مناسب برای پروژههای سنگآهن در مناطق با دسترسی دشوار یا شرایط اقلیمی خاص باشند.

خردایش سنگآهن یک فرآیند چندمرحلهای و پرانرژی است که نیازمند دقت بالا در انتخاب تجهیزات است. ترکیب مناسب دستگاههای سنگشکن فکی، هیدروکن و ماسهساز ممتاز سنگشکن، امکان دستیابی به بالاترین بازده، کمترین استهلاک و یکنواختترین دانهبندی را فراهم میسازد.

انتخاب هوشمندانه در این مرحله، نهتنها کیفیت محصول نهایی را ارتقا میدهد، بلکه موجب صرفهجویی قابلتوجه در هزینههای عملیاتی و افزایش پایداری خط تولید در بلندمدت خواهد شد.

انتخاب سنگشکن برای تولید شن و ماسه با کیفیت بالا

اهمیت انتخاب سنگشکن در تولید شن و ماسه استاندارد

تولید شن و ماسه در پروژههای عمرانی، راهسازی و صنایع بتن و آسفالت، نیازمند تجهیزات خردایشی است که بتوانند دانههایی با شکل هندسی مناسب، اندازه یکنواخت و حداقل میزان ذرات گرد و غبار تولید کنند. کیفیت شن و ماسه تولیدی، بهصورت مستقیم بر استحکام بتن و دوام آسفالت تأثیر میگذارد. از اینرو، انتخاب سنگشکن مناسب در این مرحله از اهمیت بالایی برخوردار است.

تفاوت شن و ماسه طبیعی و مصنوعی در کیفیت محصول

در تولید شن و ماسه مصنوعی، هدف اصلی دستیابی به ذراتی با شکل نزدیک به مکعبی و سطحی صاف است. این ویژگی باعث بهبود چسبندگی بین ذرات و ملات سیمان میشود. در مقابل، شنهای طبیعی اغلب دارای شکل بیضوی یا کشیده هستند که مقاومت نهایی بتن را کاهش میدهد. به همین دلیل، استفاده از دستگاههای ماسهساز و ضربهای در خطوط تولید مدرن به یک ضرورت تبدیل شده است.

ساختار خط تولید شن و ماسه در شرکت ممتاز سنگشکن

نقش سنگشکنهای ضربهای (کوبیت) در بهبود شکل ذرات

در برخی خطوط تولید، از سنگشکنهای ضربهای کوبیت نیز استفاده میشود. کوبیتهای تولیدی ممتاز سنگشکن در مدلهای مختلفی مانند کوبیت ۱۲۰، کوبیت ۱۸۰ و کوبیت ۲۴۰ طراحی شدهاند تا متناسب با ظرفیت مورد نیاز کارخانه، انتخاب شوند. این دستگاهها علاوه بر توان بالای خردایش، به دلیل طراحی خاص روتور و چکشها، قابلیت تنظیم میزان خردایش و کنترل دقیق شکل ذرات را دارند.

تحلیل اقتصادی و بهرهوری در انتخاب دستگاه مناسب

از نظر اقتصادی، انتخاب دستگاه مناسب در تولید شن و ماسه میتواند تا ۲۰ درصد هزینه انرژی و تا ۳۰ درصد هزینه نگهداری را کاهش دهد. بهعنوان مثال، استفاده از ترکیب سنگشکن فکی، هیدروکن و ماسهساز سانتریفیوژی در یک مدار بسته باعث میشود که میزان برگشت مواد به چرخه خردایش کاهش یافته و بهرهوری کلی خط افزایش یابد.

تطابق با استانداردهای جهانی در دانهبندی و کیفیت

در پروژههایی که کیفیت سطح ذرات اهمیت بالایی دارد، مانند تولید بتنهای مقاوم و آسفالت گرم، استفاده از ماسهساز سانتریفیوژی نسبت به دستگاههای کوبیت برتری محسوسی نشان داده است. طراحی دقیق مسیر جریان مواد و توزیع یکنواخت بار در مدلهای تولیدی شرکت ممتاز سنگشکن باعث میشود دانهبندی نهایی مطابق با استانداردهای بینالمللی ASTM و EN باشد.

انتخاب سنگشکن مناسب برای تولید شن و ماسه باید بر پایه تحلیل دقیق نوع سنگ ورودی، ظرفیت مورد انتظار، شکل و اندازه مطلوب ذرات خروجی و شرایط عملیاتی کارخانه انجام شود. تجربه نشان داده است که استفاده از دستگاههای ممتاز سنگشکن، به دلیل طراحی مهندسیشده و کیفیت ساخت بالا، منجر به تولید شن و ماسهای با کیفیت ممتاز، مصرف انرژی پایین و پایداری بلندمدت خط تولید میشود.

تأثیر ظرفیت تولید و حجم ماده معدنی بر انتخاب دستگاه سنگشکن

نقش ظرفیت در طراحی خطوط خردایش و دانهبندی

ظرفیت تولید، یکی از مهمترین پارامترها در انتخاب و طراحی سیستمهای خردایش معدنی است. هر پروژه با توجه به حجم استخراج، نوع ماده معدنی و هدف نهایی فرآوری، نیازمند دستگاهی است که بتواند ضمن حفظ کیفیت خروجی، پایداری تولید و حداقل توقف عملیاتی را تضمین کند. انتخاب نادرست ظرفیت سنگشکن میتواند منجر به گلوگاه در خط تولید، افزایش استهلاک تجهیزات، و کاهش بازده اقتصادی شود.

در معادن سنگآهن یا کارخانههای تولید شن و ماسه بزرگمقیاس، تناژ ورودی معمولاً از چند صد تن در ساعت فراتر میرود. در چنین شرایطی، استفاده از سنگشکنهای فکی سنگینکار یا مخروطی با توان خردایش بالا، مانند مدلهای هیدروکن ۴۵ و ۵۰ شرکت ممتاز سنگشکن، راهکار مؤثری برای دستیابی به تعادل میان ظرفیت و کیفیت خروجی محسوب میشود.

طراحی خطوط خردایش بر اساس تناژ و نوع خوراک ورودی

در مرحله طراحی خط تولید، مهندسان فرآیند معمولاً ظرفیت هدف را بر اساس متوسط حجم استخراج روزانه و نرخ بهرهبرداری سالانه محاسبه میکنند. بهعنوان مثال، در معادنی با حجم استخراج بیش از ۲ میلیون تن در سال، استفاده از دو مدار موازی شامل سنگشکن فکی و هیدروکن میتواند از ایجاد گلوگاه در بخش اولیه خردایش جلوگیری کند.

شرکت ممتاز سنگشکن با توجه به نیاز صنایع مختلف، دستگاههایی در ظرفیتهای متنوع تولید کرده است؛ از مدلهای آزمایشگاهی و نیمهصنعتی تا سنگشکنهای بزرگمقیاس صنعتی با ظرفیت بیش از ۴۰۰ تن بر ساعت. این تنوع ظرفیت به کارفرمایان امکان میدهد تا بر اساس حجم ماده معدنی، نوع خوراک (نرم، نیمهسخت یا سخت) و زمان بهرهبرداری مورد انتظار، بهترین ترکیب تجهیزات را انتخاب کنند.

هماهنگی ظرفیت بین سنگشکنها در مدار خردایش

یکی از اصول کلیدی در طراحی خطوط خردایش، حفظ تناسب ظرفیت میان مراحل مختلف است. اگر خروجی سنگشکن اولیه بیش از ظرفیت ورودی سنگشکن ثانویه باشد، بخش میانی خط دچار انباشت مواد و توقفهای ناخواسته خواهد شد. برعکس، در صورت پایین بودن ظرفیت مرحله اولیه، سنگشکن ثانویه در حالت بیبار کار میکند که به اتلاف انرژی منجر میشود.

برای رفع این مشکل، شرکت ممتاز سنگشکن در طراحیهای خود از سیستمهای فیدر ارتعاشی و نوار نقالههای تنظیمپذیر استفاده میکند تا جریان مواد بهصورت یکنواخت به سنگشکنها هدایت شود. این موضوع بهویژه در خطوط ترکیبی شامل سنگشکن فکی، هیدروکن و ماسهساز سانتریفیوژی باعث افزایش پایداری عملکرد و جلوگیری از افت راندمان میشود.

تأثیر ظرفیت بر مصرف انرژی و هزینههای نگهداری

افزایش ظرفیت تولید لزوماً به معنای افزایش هزینه نیست؛ بلکه در بسیاری از موارد، استفاده از دستگاههای بزرگتر با طراحی بهینه میتواند هزینه انرژی به ازای هر تن محصول را کاهش دهد. برای نمونه، هیدروکنهای سری MC ممتاز سنگشکن با طراحی خاص پوسته و سیستم روانکاری اتوماتیک، مصرف انرژی کمتری نسبت به مدلهای مشابه خارجی دارند.

از سوی دیگر، دستگاههایی که برای ظرفیت بالاتر طراحی شدهاند، معمولاً قطعات سایشی بزرگتر و مقاومتری دارند که باعث کاهش دفعات تعویض و در نتیجه کاهش هزینههای نگهداری در بلندمدت میشود.

انتخاب ظرفیت بر اساس اهداف اقتصادی و زمان بهرهبرداری

در پروژههای کوتاهمدت یا پیمانکاری، معمولاً ترجیح بر استفاده از سنگشکنهای سیار (Mobile Crusher) است تا هزینه نصب و جابجایی کاهش یابد. شرکت ممتاز سنگشکن با ارائه مدلهای سیار فکی، ضربهای و مخروطی، راهکارهای متنوعی برای پروژههایی با ظرفیت متغیر یا موقتی فراهم کرده است. در مقابل، در معادن بزرگ و پروژههای دائمی، استفاده از خطوط ثابت با ظرفیت بالا توجیه اقتصادی بیشتری دارد.

ظرفیت تولید و حجم ماده معدنی، دو عامل کلیدی در تعیین نوع و مدل دستگاه سنگشکن هستند. انتخاب دستگاهی با ظرفیت بیش از حد نیاز، موجب افزایش هزینه سرمایهگذاری میشود، در حالی که ظرفیت پایینتر از مقدار واقعی، عملکرد کل خط را مختل میکند.

تجربه نشان داده است که هماهنگی دقیق بین مراحل مختلف خردایش، استفاده از تجهیزات با طراحی مهندسیشده و انتخاب دستگاههای متناسب با حجم واقعی ماده معدنی، همانند مدلهای ارائهشده توسط شرکت ممتاز سنگشکن، میتواند بهرهوری سیستم را تا بیش از ۳۵ درصد افزایش دهد و هزینههای عملیاتی را به حداقل برساند.

هزینههای سرمایهگذاری و نگهداری در انتخاب دستگاه سنگشکن

اهمیت بررسی کل هزینه مالکیت (TCO)

در صنایع معدنی، هزینه اولیه خرید دستگاه تنها بخشی از معادله اقتصادی است. هزینههای نگهداری، تعویض قطعات سایشی، مصرف انرژی و توقفهای تولید، بهمراتب بر سودآوری بلندمدت پروژه اثر بیشتری دارند. به همین دلیل، مهندسان فرآوری و سرمایهگذاران همواره مفهوم کل هزینه مالکیت یا Total Cost of Ownership (TCO) را مدنظر قرار میدهند.

انتخاب دستگاهی با قیمت اولیه پایین اما نیازمند تعویض مکرر قطعات، مصرف انرژی بالا یا توقفهای مکرر، در طولانیمدت میتواند هزینه کل را چند برابر کند. در مقابل، سرمایهگذاری اولیه در تجهیزات با دوام و طراحی بهینه، مانند دستگاههای ممتاز سنگشکن، با کاهش هزینههای عملیاتی و افزایش بازده تولید، توجیه اقتصادی بالاتری دارد.

مقایسه هزینههای سرمایهگذاری اولیه

در پروژههای خردایش سنگآهن یا تولید شن و ماسه، سنگشکن فکی بهعنوان مرحله اولیه خردایش معمولاً هزینه سرمایهگذاری کمتری نسبت به سنگشکنهای مخروطی یا ماسهساز سانتریفیوژی دارد. اما در خطوط بزرگ و صنعتی، ترکیب سنگشکن فکی با هیدروکن و ماسهساز سانتریفیوژی، هرچند سرمایه اولیه بالاتری میطلبد، در طول زمان باعث کاهش مصرف انرژی و افزایش بهرهوری میشود.

شرکت ممتاز سنگشکن طیف وسیعی از دستگاهها را با ظرفیتهای متنوع و طراحی مقاوم در برابر سایش ارائه کرده است. این تجهیزات، با بهرهگیری از مواد با دوام و سیستمهای روانکاری بهینه، طول عمر مفید بالایی دارند و هزینههای تعویض قطعات را کاهش میدهند.

هزینههای نگهداری و تعویض قطعات

یکی از مهمترین بخشهای هزینه عملیاتی در سنگشکنها، تعویض قطعات سایشی مانند فکها، مخروطها و چکشهاست. در دستگاههای ممتاز سنگشکن، طراحی پوستهها و روتورهای مقاوم باعث شده است که نیاز به تعویض قطعات کاهش یابد و زمان توقف خط به حداقل برسد.

برای مثال، در ماسهساز سانتریفیوژی VSI، روتور و پوسته با آلیاژهای مقاوم در برابر سایش تولید شدهاند و بهراحتی میتوان سرعت و زاویه پرتاب مواد را تنظیم کرد. این قابلیت باعث میشود که حتی در تولید حجم بالای شن و ماسه با سختیهای متفاوت، میزان مصرف قطعات سایشی و هزینههای نگهداری تا ۲۰ درصد کاهش یابد.

تأثیر مصرف انرژی بر هزینههای عملیاتی

مصرف انرژی در سنگشکنها نقش مستقیم در هزینه عملیاتی دارد. سنگشکنهایی که طراحی بهینه دارند، انرژی کمتری برای خردایش یک تن ماده معدنی مصرف میکنند. هیدروکنهای سری MC ممتاز سنگشکن، با طراحی پوسته و سیستم روانکاری اتوماتیک، مصرف انرژی را بهینه کردهاند و در پروژههای بزرگ معدنی، این صرفهجویی میتواند سالانه میلیونها تومان صرفهجویی ایجاد کند.

برنامههای نگهداری پیشگیرانه و پشتیبانی فنی

یکی دیگر از عوامل کاهش هزینههای نگهداری، برنامهریزی نگهداری پیشگیرانه است. شرکت ممتاز سنگشکن با ارائه خدمات پشتیبانی و قطعات یدکی استاندارد، امکان کاهش توقفهای ناگهانی و افزایش طول عمر تجهیزات را فراهم کرده است. همچنین، آموزش پرسنل بهرهبرداری برای اجرای نگهداری دورهای و تنظیمات دقیق دستگاه، به کاهش هزینههای عملیاتی کمک شایانی میکند.

انتخاب دستگاه سنگشکن با توجه به هزینههای سرمایهگذاری و نگهداری، از جمله مراحل حیاتی در طراحی خطوط خردایش است. سرمایهگذاری اولیه تنها بخشی از معادله است و بهرهبرداری طولانیمدت، تعمیرات و مصرف انرژی، سهم عمدهای از کل هزینهها را تشکیل میدهد. استفاده از تجهیزات با طراحی مهندسیشده و مقاوم، مانند محصولات ممتاز سنگشکن، تضمینکننده کاهش توقفها، مصرف بهینه انرژی و افزایش طول عمر قطعات است. این رویکرد باعث میشود که کل هزینه مالکیت کاهش یافته و پروژه معدنی از نظر اقتصادی بهینه شود.

برای اطلاع از قیمت، مشاوره و خرید انواع سنگ شکن، تجهیزات خاص خردایش، آسیاب و … با کارشناسان ممتاز سنگ شکن تماس بگیرید.

اهمیت شکل دانه و کیفیت محصول نهایی در انتخاب سنگشکن

تأثیر شکل دانه بر کیفیت بتن و آسفالت

در تولید شن و ماسه برای صنایع بتن، آسفالت و راهسازی، کیفیت محصول نهایی مستقیماً با شکل و اندازه ذرات رابطه دارد. ذرات با شکل هندسی مناسب و سطح صاف، مقاومت بتن و چسبندگی بین مصالح را افزایش میدهند. برعکس، ذرات کشیده یا بیضوی باعث کاهش مقاومت نهایی و ایجاد نقاط ضعف در سازه میشوند.

تحقیقات میدانی و آزمایشگاهی نشان میدهند که تولید شن و ماسه با دانههای مکعبی و یکنواخت، استحکام خمشی و فشاری بتن را تا ۱۵ درصد افزایش میدهد. به همین دلیل، شکل دانه بهعنوان یکی از معیارهای کلیدی در انتخاب نوع سنگشکن برای خطوط تولید مدرن در نظر گرفته میشود.

بررسی تأثیر نوع سنگشکن بر شکل دانه

نوع سنگشکن، روش خردایش و نیروهای اعمال شده به سنگ، مستقیماً بر شکل دانهها اثر میگذارند. برای مثال:

- سنگشکن فکی و مخروطی: مناسب برای خردایش اولیه و ثانویه سنگهای سخت، اما معمولاً دانههای تولیدی زاویهدار و غیر یکنواخت دارند.

- ماسهساز سانتریفیوژی: VSI با استفاده از نیروی گریز از مرکز و برخورد سنگها با یکدیگر و بدنه دستگاه، ذراتی با شکل مکعبی و سطح صاف تولید میکند.

- سنگشکنهای ضربهای کوبیت: قابلیت تنظیم روتور و زاویه برخورد مواد را دارند و میتوانند دانهبندی یکنواخت و شکل بهتر را ارائه دهند.

شرکت ممتاز سنگشکن با ارائه انواع ماسهسازهای VSI و کوبیتهای پیشرفته، امکان تولید دانههای یکنواخت و با کیفیت بالا را فراهم کرده است. این تجهیزات به مهندسان بهرهبردار اجازه میدهند تا بر اساس نیاز پروژه، شکل و اندازه ذرات خروجی را تنظیم کنند.

اهمیت دانهبندی یکنواخت

علاوه بر شکل دانه، توزیع اندازه ذرات یا دانهبندی یکنواخت، عامل مهم دیگری در کیفیت محصول نهایی است. دانهبندی مناسب باعث میشود که ملات سیمان یا آسفالت، فضای خالی کمتری داشته باشد و استحکام سازه افزایش یابد.

در خطوط تولید ممتاز سنگشکن، ترکیب سنگشکن فکی، هیدروکن و ماسهساز سانتریفیوژی، یک مدار خردایش بسته ایجاد میکند که برگشت مواد به مراحل قبلی را به حداقل میرساند و دانهبندی نهایی مطابق با استانداردهای ASTM و EN حاصل میشود.

تأثیر شرایط عملیاتی و ظرفیت تولید

سرعت تغذیه، سایز سنگ ورودی، درصد رطوبت و ظرفیت تولید، همه بر شکل دانه و کیفیت محصول نهایی تأثیرگذار هستند. برای مثال، افزایش سرعت روتور در ماسهساز سانتریفیوژی باعث افزایش انرژی برخورد و تولید دانههای صافتر میشود، اما مصرف انرژی بالاتر میرود. بنابراین، مهندسان بهرهبردار باید بین کیفیت دانه و بهرهوری انرژی تعادل ایجاد کنند.

در پروژههای بزرگ، ترکیب چند نوع سنگشکن و تنظیم دقیق سرعت، زاویه برخورد و بار تغذیه، امکان تولید شن و ماسه با کیفیت ممتاز و بهرهوری بالا را فراهم میکند.

شکل دانه و کیفیت محصول نهایی، یکی از معیارهای حیاتی در انتخاب سنگشکن برای تولید شن و ماسه و خردایش سنگآهن است. انتخاب دستگاه مناسب، مانند ماسهساز سانتریفیوژی یا سنگشکنهای کوبیت شرکت ممتاز سنگشکن، نهتنها کیفیت دانهها را بهبود میبخشد، بلکه باعث افزایش استحکام سازههای بتنی و آسفالتی، کاهش هدررفت مصالح و بهینهسازی بهرهوری خط تولید میشود.

بهطور کلی، بررسی شکل دانه، دانهبندی و شرایط عملیاتی باید همزمان با تحلیل اقتصادی و فنی انجام شود تا تصمیمگیری برای انتخاب دستگاه سنگشکن، علمی و بهینه باشد.

استراتژیهای بهینهسازی فرآیند خردایش

اهمیت بهینهسازی در خردایش

در صنایع معدنی، بهینهسازی فرآیند خردایش نهتنها کیفیت محصول نهایی را افزایش میدهد، بلکه مصرف انرژی و هزینههای عملیاتی را به طور چشمگیری کاهش میدهد. طراحی یک مدار خردایش بهینه شامل انتخاب مناسب نوع سنگشکن، ترتیب چینش تجهیزات و کنترل دقیق پارامترهای عملیاتی است. به همین دلیل، مهندسان بهرهبردار باید تحلیل جامع فنی و اقتصادی را برای هر پروژه انجام دهند.

استفاده همزمان از چند نوع سنگشکن

یکی از استراتژیهای کلیدی، استفاده ترکیبی از دستگاههای خردایش است. در خطوط تولید شن و ماسه و سنگآهن، معمولاً سنگشکن فکی ممتاز سنگشکن برای خردایش اولیه سنگهای درشت، سنگشکن مخروطی یا هیدروکن برای خردایش ثانویه و ماسهسازهای سانتریفیوژی یا سنگشکنهای ضربهای برای اصلاح شکل و دانهبندی نهایی استفاده میشوند.

این ترکیب باعث میشود که میزان برگشت مواد به چرخه خردایش کاهش یافته و بهرهوری خط تولید افزایش یابد. همچنین، قابلیت تنظیم سرعت روتور و زاویه پرتاب مواد در ماسهسازهای ممتاز سنگشکن، امکان تولید شن با اندازهها و شکلهای مختلف را فراهم میکند.

تنظیمات فنی و کنترل پارامترها

بهینهسازی فرآیند خردایش، نیازمند کنترل دقیق پارامترهایی مانند سایز خوراک، سرعت روتور، ارتفاع ریزش مواد و فاصله بین پوستهها است. تغییر کوچک در این پارامترها میتواند تاثیر قابل توجهی بر کیفیت دانهبندی، مصرف انرژی و میزان سایش قطعات داشته باشد.

استفاده از سیستمهای مانیتورینگ پیشرفته و ابزارهای اندازهگیری آنلاین، امکان بررسی مستمر عملکرد تجهیزات و انجام تنظیمات بهینه در زمان واقعی را فراهم میکند. در این راستا، محصولات ممتاز سنگشکن با قابلیت نصب تجهیزات کنترلی پیشرفته، امکان مدیریت دقیق فرآیند خردایش را فراهم کردهاند.

کاهش هزینهها و افزایش بهرهوری

بهینهسازی مدار خردایش باعث کاهش هزینههای نگهداری، تعویض قطعات و مصرف انرژی میشود. تجربه معادن مختلف نشان داده است که با استفاده از ترکیب سنگشکن فکی، هیدروکن و ماسهساز سانتریفیوژی، میتوان تا ۲۰ درصد مصرف انرژی و ۳۰ درصد هزینه نگهداری را کاهش داد.

علاوه بر این، کاهش میزان برگشت مواد و بهبود یکنواختی دانهبندی، باعث افزایش کیفیت محصول نهایی و کاهش ضایعات میشود، که بهطور مستقیم بر سودآوری بلندمدت پروژه معدنی تأثیرگذار است.

جمعبندی

استراتژیهای بهینهسازی خردایش شامل استفاده همزمان از چند نوع سنگشکن، تنظیم دقیق پارامترهای عملیاتی و بهرهگیری از تجهیزات پیشرفته مانند محصولات ممتاز سنگشکن است. اجرای این استراتژیها باعث میشود که خطوط تولید با حداکثر بازده، حداقل مصرف انرژی و کیفیت بالای محصول، عملکردی پایدار و اقتصادی داشته باشند.

عرض ادب. مقاله بسیار خوب بود. یک نکته فنی: در بخش تولید ماسه شکسته، برای دستیابی به دانهبندی یکنواخت و کاهش ریزدانههای مضر (مثل ذرات کمتر از ۰٫۰۶ میلیمتر)، به نظر شما استفاده از دستگاه «ماسهساز VSI» یا «سرند ارتعاشی دو مرحلهای» بهتر است؟

سلام مهندس حسینیفرد، بسیار عالی که به این جزئیات توجه دارید. پاسخ این هست که هر دو گزینه مزایا دارند: دستگاه VSI (ماسهساز) برای تبدیل سنگ خرد شده به دانههای ماسهای با شکل خوب و یکنواخت بسیار کارآمد است؛ ولی برای کنترل دقیق ریزدانهها و جداسازی ذرات خیلی ریز، سرند ارتعاشی دو مرحلهای بسیار مؤثر است. بنابراین، طراحی بهینه معمولاً شامل ترکیب این دو است: ابتدا VSI برای خردایش و سپس سرند ارتعاشی برای جداسازی دقیق و رسیدن به دانهبندی مطلوب. در پروژه شما اگر ظرفیت، نوع سنگ، و الزامات دانهبندی را بفرمایید، گزینه بهینه را پیشنهاد میکنم.

سلام. مقاله بسیار کاربردی بود و سپاس از توضیحات جامع شما. فقط یک سوال: در طراحی خط تولید شن و ماسه، هنگام انتخاب فیدر و نوار نقاله برای تأمین خوراک دستگاه خردایش، چه معیارهایی را باید لحاظ کرد تا از انسداد و افت راندمان جلوگیری شود؟

سلام مهندس جهانبخش عزیز، ممنون از بازخورد شما. برای انتخاب فیدر و نوار نقاله، چند نکته کلیدی است: ابتدا ظرفیت طراحی (تن در ساعت) و اندازه ورودی سنگها را مدنظر قرار دهید، سپس شیب نقاله، زاویه انتقال، نوع مواد (سختی، رطوبت، لبهبرندگی) را بررسی کنید. همچنین باید توجه شود که نقاله و فیدر امکان تنظیم جریان خوراک را داشته باشند تا در شرایط تغییر سنگ معدن، انسداد و توقف تولید کاهش یابد. اگر جزئیات ظرفیت مدنظر یا نوع سنگ مدنظر را بفرمایید، میتوانم محاسبات تقریبی را هم خدمتتان ارسال کنم.

مقالهی «تولید شن و ماسه» بسیار مفید بود. فقط پیشنهاد میکنم به جزئیات بیشتری درباره انتخاب نوع سنگ مادر، کنترل دانهبندی و مدیریت گرد و غبار هم اشاره شود تا مطلب از دید فنی کاملتر گردد.

از دیدگاه ارزشمند شما سپاسگزاریم مهندس قربانی. حتماً در بهروزرسانی بعدی مقاله، بخشهایی درباره کیفیت سنگ، کنترل دانهبندی و ملاحظات زیستمحیطی اضافه خواهیم کرد. حضور متخصصانی چون شما باعث ارتقای محتوای ماست.