تکنولوژی تولید فلدسپار میکرونیزه بدون آلودگی آهن

با توجه به افزایش روزافزون بحران انرژی در کشور و در جهت بهینه نمودن تولید مواد اولیه صنایع مختلف از جمله خط تولید کاشی و سرامیک شرکت ممتاز سنگ شکن اقدام به معرفی تکنولوژی نوین توليد فلدسپار ميكرونيزه یا فرمول بدنه کاشی و سرامیک بدون آلودگی آهن و با دانه بندیهای بسیار نرم نموده است. در همین راستا چند مورد از مزایای این خط تولید و مقایسهای در رابطه با مصارف انرِژی و… انجام شده است.

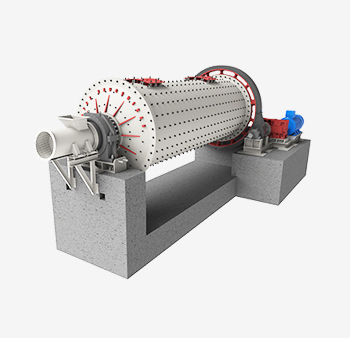

در حال حاضر خطوط تولید خشک فلدسپات موجود در کشور شامل ماشین آلاتی نظیر بالمیل، بالابر، سپراتور و … میباشد. دستگاه بالمیل بنا به تعریف دستگاهی با بازده بسیار پایین بوده که به صورت تئوریک تنها 1% از انرژی مصرفی در آسیاب بالمیل صرف خردایش مواد شده و الباقی بصورت حرارت و اصطکاک و ضربه و صدا اتلاف می گردد. همچنین با توجه به استفاده از گلولههای آلومینایی در بالمیل و دانسیته پایین گلوله ها حجم بالمیل افزایش یافته که این خود یکی از عوامل بهینه نبودن این دستگاه میباشد . از دیگر معایب این تکنولوژی می توان به موارد ذیل اشاره نمود.

- اجبار به تغذیه با دانه بندی زیر 3 میلیمتر و استفاده از یک سنگ شکن اضافی نظیر والس یا عمودی

- استفاده از گلولههای آلومینایی و افزایش 2 برابری حجم آسیا نسبت به گلوله فلزی

- مصرف گلوله حداقل 2500 گرم به ازای هر تن تولید

- مصرف برق بسیار بالا نسبت به تولید که تقریبا 70 کیلووات ساعت به ازای هر تن

- استفاده از لاینینگ آلومینایی و سایش بالا و ریزش لاینرهای بدنه

- استفاده از بالابر برای تغذیه سپراتور و ریزش و مواد و تولید آلودگی

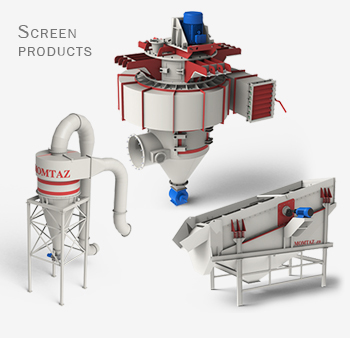

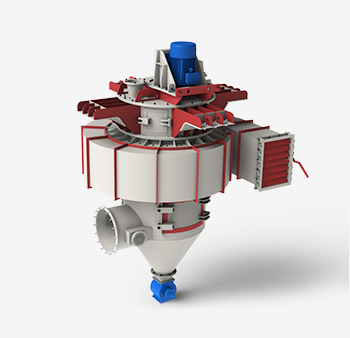

در تکنولوژی جدید توليد فلدسپار ميكرونيزه این شرکت از آسیا عمودی غلتکی با لاینینگ سرامیکی روی غلتک و میز استفاده میشود.

در تکنولوژی نوین توليد فلدسپار ميكرونيزه، سپراتور روی دستگاه آسیا نصب شده و پودر توسط فن و فیلتر جمع آوری میشود. برخی از تفاوتهای دو سیستم در جدول زیر آمده است. مقایسه ذیل بر اساس مشخصات دستگاههای شرکت آلپین با ظرفیت 6 تن در ساعت دانه بندی 63 میکرون می باشد.

| خط آسيا عمودي | خط بالميل | ||||

| دستگاه ها | آسيا +سپراتور | فن و فيلتر | والس | بالميل | سپراتور |

| سایز | 140 | 200 | 80×100 | 6×3 | 3200 |

| توان (kw) | 110+15 | 110 | 45×2 | 450 | 45 |

| دانه بندی ورودی mm | <25 | <25 | <3 | ||

| ظرفیت آسیاب (t/h) | 6 | 6 | 6 | ||

| میزان سایش (gr/ton) | 2500 | ||||

| مصرف برق (kwh/ton) | 39 | 97 | |||

لازم به ذکر است که میزان سایش لاینینگهای آسیا عمودی که 15-20 گرم بر تن میباشد معادل میزان سایش لاینینگهای آلومینایی بالمیل در نظر گرفته شده است. با توجه به جدول بالا مشاهده می شود اختلاف هزینه جاری دو خط تولید که ناشی از صرفه جویی در مصرف برق و گلوله مصرفی میباشد سالیانه حدود 800 میلیون تومان میباشد.

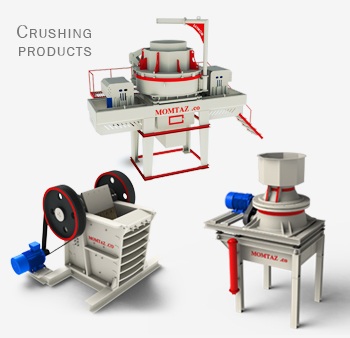

جهت کسب اطلاعات بیشتر در خصوص تمامی قطعات دستگاه سنگ شکن و ابزارهای مورد نیاز، با کارشناسان مربوطه کارخانه ممتاز سنگ شکن در ارتباط باشید.

درود. مقاله جامع و آموزنده بود. پیشنهاد میکنم در نسخههای آینده به مبحث بهینهسازی انرژی در آسیابها بپردازید.

سپاس از نظر ارزشمند شما. بهینهسازی انرژی یکی از محورهای تحقیقاتی مهم در حوزه فرآوری مواد معدنی است.

سلام. بخش هزینه نگهداری خیلی واقعبینانه بود. بسیاری از معادن کوچک این بخش را نادیده میگیرند.

دقیقاً، محاسبه هزینه تعمیرات و مصرف قطعات سایشی برای تحلیل اقتصادی پروژه ضروری است.

مقاله بسیار مفید بود. طراحی سیستم انتقال پودر پس از آسیاب اهمیت زیادی دارد که کمتر به آن پرداخته میشود.

بله درست میفرمایید. انتقال پنوماتیکی با فیلتر مناسب بهترین گزینه برای جلوگیری از هدررفت پودر است.

سلام. بخش مقایسهای بین فناوری سنتی و نوین بسیار آموزنده بود. با جایگزینی آسیاب HPGR، ما ۲۵٪ ظرفیت را افزایش دادیم.

عالی است. HPGRها بهدلیل فشار بالا و شکست انتخابی، کارایی بسیار بالایی در خردایش دارند.

مقالهتان علمی و دقیق بود. امیدوارم بخش بعدی درباره اثر ذرات میکرونیزه بر خواص لعاب منتشر شود.

ممنون از پیشنهاد ارزشمندتان. بله، بررسی کاربردهای صنعتی فلدسپار میکرونیزه در دستور کار است.

سلام. ما اخیراً از جتمیل برای تولید فلدسپار میکرونیزه استفاده کردیم و نتایج مشابه مقاله شما گرفتیم.

بسیار عالی. جتمیلها بهدلیل استفاده از انرژی هوای فشرده، توزیع یکنواختتری از ذرات ایجاد میکنند

درود بر شما. نکته عالی درباره تأثیر اندازه خوراک اولیه بر بازده آسیاب مطرح شده بود. در بسیاری از کارگاهها به این موضوع بیتوجهی میشود.

سپاس از تأیید شما. کنترل اندازه خوراک قبل از ورود به آسیاب واقعاً در راندمان نهایی نقش تعیینکننده دارد.

سلام. کنترل غبار در خطوط میکرونیزه یکی از دغدغههای اصلی است. پیشنهاد میکنم در آینده مقالهای در اینباره منتشر کنید.

حتماً، طراحی سیستم فیلتراسیون و کنترل گردوغبار جزو مباحثی است که در مقالات آینده پوشش داده خواهد شد.

سلام. تجربه ما نشان داد که رطوبت خوراک مستقیماً بر راندمان آسیاب اثر دارد. مقاله شما دقیقاً همین را بیان کرده بود.

درست میفرمایید. بهترین بازده زمانی حاصل میشود که رطوبت کمتر از ۱٪ باشد.

سلام و درود. موضوع مصرف انرژی در آسیابهای میکرونیزه خیلی مهم است. ما با نصب درایو فرکانس متغیر تا ۱۲٪ صرفهجویی داشتیم.

تجربه مفیدی است. کنترل سرعت موتور یکی از روشهای مؤثر کاهش مصرف انرژی در خطوط میکرونیزه محسوب میشود.

سلام. توضیحات مربوط به توزیع اندازه ذرات بسیار عالی بود. کنترل PSD در صنایع سرامیک حیاتی است.

بله دقیقاً، توزیع ذرات ریز یکنواخت باعث بهبود استحکام و زیبایی لعابهای سرامیکی میشود.

سلام. پیشنهاد میکنم در نسخههای بعدی به تفاوت عملکرد فلدسپار سدیک و پتاسیک در آسیاب اشاره شود.

پیشنهاد ارزشمندی است. نوع فلدسپار واقعاً بر سختی و رفتار سایشی در حین آسیاب اثر میگذارد.

مقاله کاربردی بود. در خط ما کنترل خوراک ورودی تأثیر زیادی در جلوگیری از نوسان ذرات داشت.

بله، یکنواختی خوراک ورودی یکی از مهمترین عوامل پایداری فرآیند میکرونیزه است. توصیه میشود از فیدرهای دقیق استفاده شود.

درود بر تیم فنی. به نظر من، استفاده از فناوری میکرونیزه حتی در معادن متوسط نیز توجیهپذیر است اگر طراحی فرآیند بهینه انجام شود.

سپاس از دیدگاه شما. بله، با انتخاب تجهیزات مقیاس متوسط، میتوان سرمایهگذاری را مدیریت کرد و همچنان کیفیت بالا بهدست آورد.

سلام. اشاره به پوشش داخلی آسیاب بسیار مهم بود. نوع آستر تأثیر زیادی بر طول عمر تجهیزات دارد.

کاملاً درست است. پوششهای سرامیکی و پلییورتانی از بهترین گزینهها برای کاهش سایش در آسیابهای میکرونیزه هستند.

مقاله مفیدی بود، مخصوصاً بخش مربوط به تأثیر ریزدانهها بر کیفیت محصول. اگر ممکن است در آینده تحلیل اقتصادی خطوط میکرونیزه را هم منتشر کنید.

حتماً، در برنامه تولید محتوای آتی بررسی هزینه و بازگشت سرمایه خطوط میکرونیزه قرار دارد.

سلام، اشاره خوبی به خشکسازی خوراک قبل از میکرونیزه داشتید. ما با اجرای این مرحله توانستیم ۱۵٪ مصرف انرژی را کاهش دهیم.

تجربه ارزشمندی است. خشکسازی اولیه باعث افزایش بازده آسیاب و کاهش چسبندگی ذرات در فرآیند میکرونیزه میشود.

پسلام، در واحد ما انتخاب سیکلون مناسب همیشه چالشبرانگیز بوده است. مقاله شما بهدرستی به اهمیت طراحی سیکلون در جمعآوری پودر اشاره کرد.

سپاس از بازخورد شما. طراحی سیکلون باید متناسب با دبی هوا و اندازه ذرات خروجی انجام شود تا افت فشار و اتلاف پودر به حداقل برسد.

درود بر نویسنده محترم. توضیحات مربوط به جدایش مغناطیسی بسیار دقیق بود. آیا میتوان شاخص بلین پودر را بهصورت آنلاین در خط تولید کنترل کرد؟

درود بر شما. بله، امروزه از آنالایزرهای لیزری برخط برای کنترل بلین و PSD استفاده میشود که دقت بالایی در کنترل فرآیند دارند.

سلام و احترام. مقاله بسیار مفیدی بود. در مجموعه ما بررسی راهاندازی خط تولید فلدسپار میکرونیزه در حال انجام است. تأکید شما بر کنترل دمای آسیاب نکتهای کلیدی بود.

سلام و سپاس از توجه شما. بله، کنترل دما هنگام فرآیند میکرونیزهسازی نقش مهمی در حفظ ساختار بلوری و جلوگیری از تغییرات شیمیایی فلدسپار دارد.