مقدمه

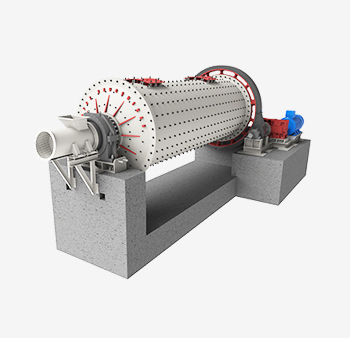

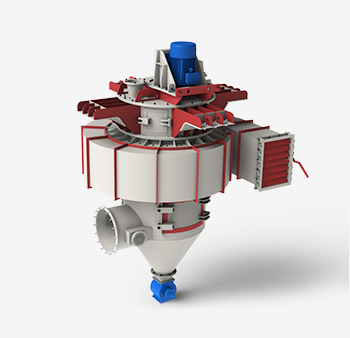

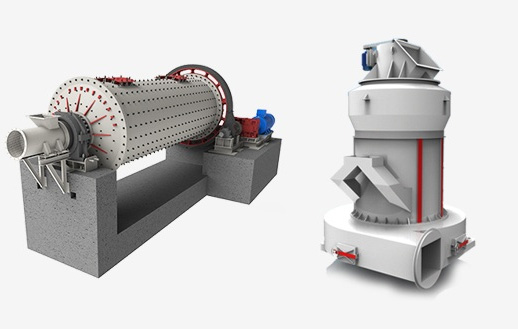

کارکرد آسیاب ریموند ساده تر بوده به این دلیل که قطعات متحرک در دستگاه وجود ندارد. آسیا گلوله ای بالمیل نسبت به تغییرات کمی و کیفی مواد اولیه سازگاری بهتری دارد. گلولهها در بالمیل نسبت به رینگ و غلطک آسیاب ریموند سایش و مصرف بالاتری دارد. این میزان سایش برای آسیاب گلولهای بالمیل 1500-2200 گرم به ازای هر تن محصول بوده در صورتی که در آسیاب ریموند این مقدار 30-55 گرم به ازای هر تن محصول میباشد. آسیا غلطکی ریموند مزایای بسیاری نسبت به آسیاب بالمیل دارا میباشد.

یکی از این مزایا مصرف انرژی مخصوص پایینتر و در کل میزان مصرف انرژی کمتر به ازای تولید مشخص میباشد. انرژی ویژه مصرفی (کیلووات ساعت مصرفی به ازای هر تن محصول) بالمیل 1.5 تا 2 برابر بالاتر از آسیا ریموند میباشد. همچنین با افزایش سطح مخصوص مواد یا به تعبیری کاهش دانه بندی بازدهی آسیاب غلطکی بسیار بالاتر از آسیا بالمیل میباشد.

مقایسه بالمیل و آسیاب ریموند

به طور مثال برای تولید 25-30 تن پودر با دانه بندی 325 مش ماشین آلات مورد نیاز برای دو خط تولید به شرح ذیل میباشد.

| خط آسیاب ریموند | خط آسیاب بال میل | ||

| نام دستگاه | توان مصرفی(کیلووات) | نام دستگاه | توان مصرفی(کیلووات) |

| اسکرو فیدر | 6 | فیدر تغذیه | 4 |

| آسیا ریموند | 250 | آسیاب گلوله ای(6×2.8) | 550 |

| فیلتر | 8 | بالابر | 7.5 |

| فن | 220 | سپراتور | 75 |

| فیلتر | 8 | ||

| فن | 200 | ||

| جمع | 434 | جمع | 844.5 |

| انرژی مخصوص (kwh/ton) | 17.36 | انرژی مخصوص (kwh/ton) | 33.76 |

برای اینکه بدانیم فیدر چیست، باید به انواع فیدرها توجه کنیم و نسبت به خصوصیات هر فیدر ویژگی خاص آنها را مورد بررسی قرار دهیم. یکی از تفاوتهای دو نوع آسیا مکانیزم آسياب كردن يا نرمايش میباشد. در آسیا غلتکی نرمایش توسط نیروهای فشاری و برشی ناشی از غلتکها صورت می گیرد در صورتی که در آسیا بالمیل این عمل عمدتا توسط ضربه ناشی از برخورد گلولهها و تا حدی نیز سایش صورت می گیرد. در آسیا بالمیل به علت پرتاب گلولهها توسط بدنه گردان آسیا لاینر های همواره در معرض ضربه قرارداد شده که این خود باعث کاهش بازدهی تولید آسیا بالمیل میباشد.

زمان ماند مواد در آسیاب بالمیل نسب به آسیاب ریموند بسیار بالاتر می باشد. این زمان برای آسیاب ریموند کمتر از یک دقیقه بوده در صورتی که برای آسیاب بالمیل این زمان بین 20-30 دقیقه میباشد. به همین دلیل در آسیاب بالمیل همواره پدیده نرمایش بیش از اندازه وجود دارد. منحنی دانه بندی بالمیل به علت وجود ذرات بیش نرمایش شده دارای شیب کمتری میباشد که این امر در شکل منحنی تاثیر گذار است.

تغییر بار ورودی در سیستم آسیاب غلتکی ریموند بسیار آسان میباشد چرا که تمیز کردن این آسیاب و تعویض به وسیله فن و به سرعت انجام می گیرد در صورتی که برای تعویض خوراک بالمیل حداقل می بایست به میزان ظرفیت نیم ساعت آسیاب را برای تمیز کردن سیستم آلوده نمود. در شکل زیر مقایسه ای میان محصول دو آسیاب انجام شده است.

از دیگر تفاوتهای محصول دو نوع آسیاب شکل ذرات میباشد. نگرش عمومی از این مطلب حکایت دارد که ذرات آسیا شده در بالمیل به لحاظ شكل کروی بودن بهتر از محصول ریموند که ذرات سوزنی شکل تولید می کند می باشد. در صورتی که تحقیقات نشان می دهد که عملا تفاوت چندانی بین شکل دو محصول وجود ندارد. از دیگر انواع آسیاها میتوان به آسیاب پودری، رادمیل و ورتیکال میل اشاره کرد.

- فضای مورد نیاز برای نصب خط بالمیل تقریبا 1.5 تا 2 برابر فضای مورد نیاز نصب خط آسیا ریموند میباشد؛

- به دلیل مکش هوا در خط آسیا ریموند غبار و آلودگی وجود ندارد در صورتی که برای غبارگیری خط بالمیل به یک فیلتر غبارگیر نیاز میباشد؛

- هزینه سرمایه گذاری خط آسیاب ریموند تقریبا 75 درصد هزینه سرمایه گذاری دستگاههای خط آسیا بالمیل می باشد.

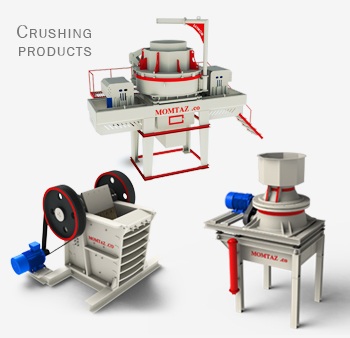

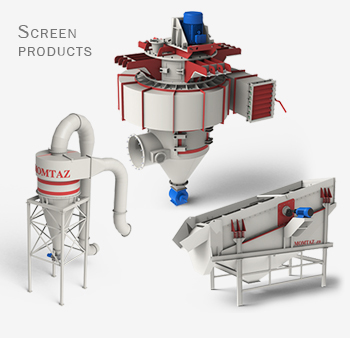

جهت کسب اطلاعات بیشتر در خصوص تمامی قطعات دستگاه سنگ شکن و ابزارهای مورد نیاز، با کارشناسان مربوطه کارخانه ممتاز سنگ شکن در ارتباط باشید.

سلام و سپاس از مطلب مفیدتان؛ اگر بخواهیم تصمیم بگیریم بین این دو دستگاه، اولین گام مهم چیست؟

سلام؛ اولین گام تعیین دقیق نیاز معدن—از نظر مقدار تولید، اندازه ذره نهایی، سختی ماده، رطوبت، ظرفیت برق—سپس مقایسه هزینه کل مالکیت (TCO) برای هر دو گزینه و مشورت با تولیدکننده متخصص.

سلام، چه توصیهای برای نگهداری مناسب این دو دستگاه دارید؟

سلام؛ توصیه میشود: بازدید منظم بلبرینگها و یاتاقانها، تعویض به موقع پوشش داخلی و گلولهها یا میلهها، تمیزکاری دورهای و نظارت بر سرعت و دما دستگاه.

سلام، دستگاه آسیاب بالمیل برای ما که برق محدود داریم، چقدر چالشساز خواهد بود؟

سلام؛ احتمالاً مصرف برق و انرژی بیشتر دارد؛ لذا قبل از انتخاب باید زیرساخت برق معدن را بررسی کنید و هزینه مصرف انرژی را محاسبه نمایید.

سلام، اگر خوراک ورودی دارای اندازه بزرگ باشد، آیا پاندولار میل کافی است؟

سلام؛ معمولاً خیر، اگر اندازه ورودی بسیار بزرگ باشد باید ابتدا خردایش اولیه یا سنگ-شکن انجام شود، سپس از آسیاب استفاده شود. در انتخاب پاندولار میل باید اندازه ورودی مناسب باشد.

سلام، آیا در مقاله به مقایسه نرخ تولید و میزان بازده پرداخت شده؟

سلام؛ مقاله به تفاوت ظرفیت تولید میان دستگاهها اشاره دارد. مثلاً در مقایسه بالمیل و رادمیل آمده است که ظرفیت بالمیل بین ۰٫۶۵ تا ۶۱۵ تن در ساعت است.

سلام، برای معدن با ظرفیت بالا، آیا بهتر است ترکیبی از هر دو دستگاه داشته باشیم؟

سلام؛ بله، ترکیب دستگاهها میتواند منطقی باشد؛ مثلاً پاندولار میل برای مرحله اول و آسیاب بالمیل برای مرحله نهایی یا تولید ماسه – این ترکیب بسته به نیاز معدن توصیه میشود.

سلام، آیا مقاله به مدت زمان بهرهبرداری مفید یا عمر دستگاه اشاره کرده است؟

سلام؛ مقاله بهطور دقیق عددی ارائه نکرده، اما اشاره دارد که انتخاب صحیح دستگاه و نگهداری منظم میتواند عمر مفید را افزایش دهد.

سلام، در خط تولید ما نیاز به تولید پودر بسیار ریز داریم؛ کدام دستگاه برای این شرایط پیشنهاد میشود؟

سلام؛ برای تولید پودر خیلی ریز، آسیاب بالمیل گزینه ارجح است چون توانایی تولید ذرات بسیار کوچکتر را دارد.

سلام، در معدن ما ماده معدنی حاوی ناخالصیهای فلزی است؛ آیا انتخاب آسیاب بالمیل مناسبتر است؟

سلام؛ بله، آسیاب بالمیل با ساختار گلولهای ممکن است در شرایطی که مواد سخت یا دارای ناخالصی فلزی هستند عملکرد بهتری داشته باشد، ولی باید از پوشش داخلی مناسب استفاده شود.

سلام، در زمینه صدای دستگاه و ارتعاشات، آیا تفاوتی بین این دو نوع آسیاب مطرح شده؟

سلام؛ مقاله به صورت ویژه به صوت یا ارتعاشات نپرداخته، اما در انتخاب دستگاه برای معدن، کاهش لرزش و صدا بر اساس شرایط محیطی بسیار مهم است.

سلام، آیا دستگاه پاندولار میل فضای نصب کمتری نیاز دارد؟

سلام؛ معمولاً بله، پاندولار میل با ساختار سادهتر ممکن است فضای نصب کمتری داشته باشد، اما ابعاد دقیق در کاربرد معادن باید مدنظر قرار گیرد.

سلام، مقاله به برندها یا تولیدکنندگان این دستگاهها اشاره داشت؟

سلام؛ مقاله عمدتاً به مقایسه فنی پرداخته و بر برند خاص تأکید نکرده است؛ لذا معدندار در انتخاب تولیدکننده باید فاکتورهایی مانند خدمات پس از فروش، قطعات یدکی و تجربه تولیدکننده را بررسی نماید.

سلام، برای ما که در یک معدن کوچک فعالیت میکنیم، آیا خرید آسیاب بالمیل الزامی است یا میتوان با پاندولار میل کار کرد؟

سلام؛ بستگی به نیاز تولید و اندازه ذرات نهایی دارد؛ اگر ذرات ریز نهایی بسیار مهم نیست، پاندولار میل میتواند گزینه مقرونبهصرفهتری برای معدن کوچک باشد.

سلام، در شرایطی که معدن دارای رطوبت بالا است، کدام دستگاه مناسبتر خواهد بود؟

سلام؛ برای شرایط مرطوب، باید ساختار دستگاه و پوشش داخلی آن مقاوم باشد؛ مقاله مستقما شرایط رطوبت را بررسی نکرده، اما انتخاب دستگاه با نگاه به محیط معدن بسیار مهم است.

سلام، یکی از دغدغههای ما در معدن، هزینه نگهداری است؛ از دیدگاه مقاله، کدام دستگاه نگهداری آسانتری دارد؟

سلام؛ بر اساس مقاله، اگرچه بالمیل عملکرد گستردهتری دارد، هزینه نگهداری آن ممکن است بالاتر باشد؛ در مقابل، پاندولار میل با ساختار سادهتر ممکن است گزینه اقتصادیتری باشد.

سلام، آیا مقاله به تفاوت اندازه ذرات خروجی بین این دو نوع آسیاب پرداخته است؟

بله؛ مقاله نشان میدهد که آسیابهای بالمیل امکان تولید ذرات ریزتر دارند و دامنه ذره خروجی وسیعتر است نسبت به پاندولار میل.

درود، در معدن ما با بار ورودی نامنظم مواجه هستیم؛ آیا عملکرد آسیاب بالمیل در این شرایط بهتر خواهد بود؟

سلام؛ آسیاب بالمیل به دلیل ساختار گلولهای آن، قابلیت تحمل تغییرات بار تا حدی بیشتری دارد، ولی همچنان تغذیه یکنواخت بسیار مهم است. مقاله نیز بر این نکته تأکید کرده است.

سلام و وقتبخیر، برای خردایش ثانویه سنگهای متوسط، آیا انتخاب پاندولار میل منطقی است؟

سلام؛ بله، اگر ماده ورودی از پیش خرد شده باشد و ذرات متوسط بخواهند به دانهبندی نهایی برسند، پاندولار میل میتواند با هزینه پایینتر نسبت به بالمیل مناسبتر باشد.

سلام، آیا در مقاله به تفاوت مصرف انرژی بین آسیاب بالمیل و پاندولار میل اشاره شده است؟

بله؛ بهصورت کلی اشاره شده که آسیاب گلولهای (بالمیل) ممکن است مصرف انرژی بالاتری داشته باشد نسبت به برخی دستگاههای دیگر، اما در مقاله، دستگاه پاندولار میل یا “میل میلهای” نیز با ظرفیت و بازده متفاوت ذکر شده است.

با سلام، مقاله بسیار مفیدی بود؛ بهعنوان معدندار، این سؤال برایم مطرح است که اگر ماده معدنی دارای سختی بالا باشد، کدام دستگاه—بالمیل یا پاندولار میل— اولویت دارد؟

سلام؛ معمولاً برای ماده معدنی سختتر، آسیاب بالمیل گزینه مطمئنتر است چرا که با گلولههای فولادی یا سنگی خردایش را انجام میدهد و میتواند ذرات سختتر را تحمل کند.