آیا میدانستید که آشنایی با مکانیزم سنگ شکن فکی، به شما در استفاده بهینه از آن کمک میکند؟ امروزه استفاده از دستگاههای خردایش و تنوع بالای آنها باعث شده است که شناختشان برای کاربران و خریدارانش بیشتر از قبل شود. یکی از انواع این دستگاهها، سنگ شکن فکی است که در ادامه قرار است با آن آشنا شوید.

آشنایی با سنگ شکن فکی

سنگ شکن فکی، قطعه بزرگی از تجهیزات معادن و کارخانههای فراوری سنگ معدن است که وظیفه خردکردن سنگهای بزرگ را بر عهده دارد. این ماشین صنعتی، برای اولینبار در سال 1858 توسط مخترعی به نام الی وایتی بلک اختراع شد و توانست تحولی عظیم در ماشینآلات خردکن سنگ ایجاد کند.

این دستگاه، یکی از انواع سنگشکنهاست و در مراحل اولیه پروسه سنگشکنی قرار میگیرد. دستگاه سنگ شکن فکی، برای استفاده در عملیاتی مانند خردسازی سنگها، فراوری مواد معدنی و شن و ماسه کاربرد دارد و در حین این عملیات نیز مدام در معرض سایش قرار میگیرد. به همین دلیل از فولاد منگنز دار ساخته میشود. همین امر نیز باعث کمشدن اصطکاک و استهلاک آن در فرایند سنگشکنی شده و عمر قطعات را نیز بیشتر میکند. سایز فک در دستگاه سنگ شکن فکی نیز با استفاده از سایز و اندازه دهانه در ورودی بالای آن تعیین میشود. مکانیزم سنگ شکن فکی بهگونهای است که میتواند 6000 تن سنگ را در ساعت خرد کند.

مکانیزم کار سنگ شکن فکی

این دستگاه برای خردکردن و شکستن مواد بزرگتر به قطعات کوچکتر و قابلکنترلتر از نیروی فشاری استفاده میکند و دو فک خردکننده ثابت و متحرک دارد. این دو فک، باعث فشار مکانیکی روی مواد و خردشدن آن میشوند. طرز قرارگیری این دو فک خردکننده عمودی، دهانهای V شکل ایجاد میکند و باعث تشکیل محفظه خردکن میشود. در واقع مواد در این محفظه ریخته میشوند و دلیل این قرارگیری دهانه برای ورود مواد به پایین و خردشدنشان بهاندازه کافی باز است.

سنگشکنهای فکی انواع مختلفی دارند و در اندازههای متفاوتی نیز تولید میشوند. اما در این میان سؤالی که پیش میآید نحوه تعیین اندازه سنگ شکن فکی است که پاسخ آن اندازهگیری دهانه بالایی محفظه خردکن و رسیدن به جواب است. کاربردهای دیگر این سنگشکن نیز موارد زیر هستند:

- خردکردن انواع مختلف سنگ معدن

- تکهتکه کردن آوارهای ساختمانی

- انواع سنگها (سنگهای متوسط تا بسیار سخت)

- شکستن شیشههای بزرگ

- خردکردن انواع مواد سخت

سنگشکنهای فکی عملکردهای متفاوتی از خود نشان میدهند. مثلاً بعضی از آنها بهصورت بیضوی خردکردن سنگها را بر عهده دارند و بعضی دیگر نیز از حرکت آونگی برای خردایش مواد استفاده میکنند. نیروی دستگاه نیز توسط شفت خارج از مرکز تولیدشده و توسط سیستم صفحه ضامن به منطقه خردکننده انتقال مییابد. میلههای کشش فنری نیز باعث ایجاد اتصال غیر مثبت شده و بارهای سنگین را نیز با جرمهای گریزازمرکز روی شفت خارج از مرکز جبران میکنند. جالب است بدانید که صفحات ضامن استفادهشده در این دستگاه، از میلههای فشار دما با قابلیت تعویض استفاده میشوند و نیازی به تعمیر و نگهداری هم ندارند.

دو گروه اصلی سنگشکن های فکی

از پردکاربردترین دستگاههای سنگ شکن فکی میتوان مواردی چون سنگ شکن فکی تک بازو و دوبازو را نام برد. شما نیز میتوانید با هر یک از آنها در زیر آشنا شوید:

سنگ شکن فکی تک بازو

این سنگشکنها، بهعنوان دستگاههای خارج از مرکز بالای سر نیز شناخته میشوند و با شفت خارج از مرکز خود در قسمت بالایی کار میکنند. در سنگ شکن تک بازو، اکسنتریک در صفحه فک چرخشی تعبیه شده است و با چرخش فلایویل بالا و پایینی حرکت میکند. نحوه کار این دستگاه نیز چرخش در صفحه پایینی است و حرکتی قوس مانند دارد. مواد نیز به هنگام فشردهشدن فک متحرک روی صفحه ثابت خرد میشوند. جالب است بدانید که سنگ شکن فکی تک بازو، شفت و یاتاقان کمتری نسبت به سنگشکنهای دو بازو دارد و یکی از فکهایشان در حال چرخش است.

سنگ شکن فکی دو بازو

در این نوع سنگشکن، فک متحرک، توسط شفت غیرعادی هدایت میشود و ضامنهای جلو و عقب را نیز به سمت بالا و پایین حرکت میدهد. هر چرخش شفت نیز فک متحرک را در حرکت روبهپایین میبندد و در حرکت روبهبالا باز میکند. ضامن این دستگاه نیز با میله کششی فنری در جای خود نگه داشته میشود. مکانیزم سنگ شکن فکی دو بازو نیز بهگونهای است که فک خردکننده به درب چرخشی لولا شده در بالای آن حرکت میکند و در پایین فشرده و بسته میشود. این نوع دستگاه، مواد سخت را بین دو صفحه بزرگ فکی بدون استفاده از حرکت چرخشی خرد میکند.

برای اطلاع از قیمت، مشاوره و خرید انواع دستگاه سنگ شکن تماس بگیرید.

انواع قطعات دستگاه سنگ شکن فکی

بهصورت کلی نیز میتوانید در زیر با قطعات اصلی این دستگاه آشنا شوید:

- صفحات فکی: دو صفحه متحرک و ثابت، عملکرد متفاوتی دارند. مثلاً نیروی ضربهای دریافتی صفحه فک متحرک بزرگتر از فک ثابت است و باید در هنگام خرید به چقرمگیهای فک متحرک توجه ویژهای داشته باشید. فک ثابت نیز مهمترین بخش دستگاه است و باید از فولاد منگنز دار بالا ساخته شود.

- پیتمن: این قطعه، بخش اصلی متحرک سنگ شکن فکی است و دونقطه تکیهگاه برای نگهداشتنش در بدنه سنگشکن دارد.

- صفحات لپ: این قطعات، در اطراف فکهای سنگشکن تعبیه میشوند و وظیفه محافظت از دستگاه در برابر سایش و آسیبهای محیطی را برعهده دارند. در این صفحات، نقطه نصبی مطمئن نیز تعبیه میشود و جنسشان نیز فولادی است.

اجزای سنگ شکن فکی

بهصورت کلی، در مکانیزم سنگ شکن فکی موارد زیر نقش دارند:

- شیت تغذیه

- فلایویل متحرک

- تسمه V

- موتور الکتریکی

- پایه موتور

- گروه تنظیمات و میرایی

- سیلندر هیدرولیک

- صفحه تعویض

- فک چرخشی

- تخلیه

- فک ثابت

- میله کششی و فنر

- بدنه

- وسیله تنظیم دانهبندی محصول

- شافت سنگشکن

- شافت فک متحرک

- زره فکهای سنگشکن

- بلبرینگ شافت

- پیچ رگلاژ

- فنر برگردان انتقال قدرت

- بازوهای مربوط به فک متحرک

جمعبندی

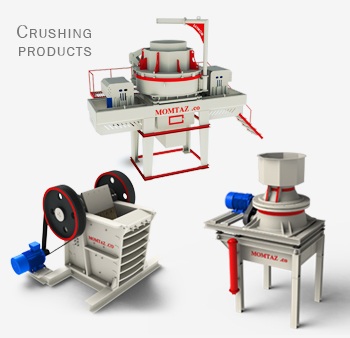

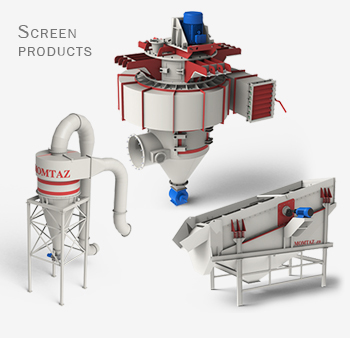

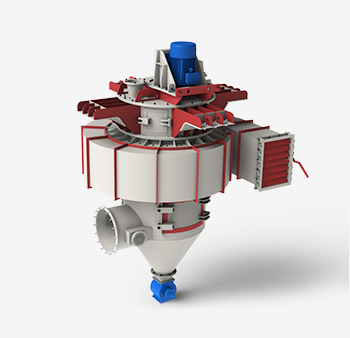

فراموش نکنید که مکانیزم سنگ شکن فکی، در صورتی بهخوبی عمل میکند که توسط تیمی متخصص و با استفاده از قطعات و مواد اولیهای باکیفیت تولید شده باشد. شرکت ممتاز سنگ شکن، با طراحی، ساخت و تولید انواع دستگاه خردایش از جمله سنگ شکن فکی، توانسته خدمتی عظیم به کارخانهها و معادن بکند. چون همه محصولاتش با کیفیتی مطلوب و قیمتی منصفانه به فروش میرسد.

در مقاله، به امکان اتوماسیون دستگاه فکی اشاره شده بود؛ چه مزایا و چالشهایی برای پیادهسازی سیستم اتوماسیون وجود دارد؟

مزایا شامل افزایش کارایی، کاهش نیروی انسانی، کنترل شرایط بهرهبرداری و پیشبینی نگهداری هستند. اما چالشها شامل سرمایه اولیه بیشتر، نیاز به اپراتور آموزشدیده، و نیاز به نگهداری سیستمهای کنترل است. توصیه میشود پیادهسازی با فاز آزمایشی و آموزش کافی همراه شود.

مقاله اشارهای به مسائل محیطزیستی و مجوزها داشت؛ آیا برای نصب سنگشکن فکی در منطقهای خاص، الزامات قانونی خاصی هست؟

بله، بسته به منطقه کار، ممکن است نیاز به مجوزهای مربوط به صدای صنعتی، کنترل گرد و غبار، پساب و حتی لرزشهای صنعتی باشد. لازم است مهندس معدن یا محیطزیست با مقررات محلی آشنا باشد و اقدامات لازم را پیش از نصب انجام دهد.

در توضیحات، به انتخاب تسمه نقاله مناسب پس از دستگاه فکی اشاره شد؛ چه نکاتی برای این انتخاب باید رعایت شود؟

باید توجه داشت که سرعت و زاویه نقاله با ظرفیت خروجی دستگاه فکی هماهنگ باشد، همچنین عرض نقاله، جنس پوشش و توان موتور نقاله باید با ذرات خرد شده هماهنگ گردد تا انتقال بدون انسداد و انباشت انجام شود.

سنجههای اقتصادی برای انتخاب دستگاه فکی مطرح شده بودند؛ آیا پیشنهاد میکنید محاسبه هزینه کل مالکیت (TCO) را برای مقایسه دستگاههای مختلف انجام دهیم؟

بله، قطعاً؛ محاسبه TCO شامل هزینه اولیه خرید، هزینه نصب، مصرف انرژی، هزینه نگهداری و استهلاک، و هزینه توقف تولید است. این شاخص به تصمیمگیرندگان کمک میکند بهترین گزینه را انتخاب کنند، نه صرفاً ارزانترین دستگاه در زمان خرید.

در مقاله، به مباحث حمل و نقل دستگاه و نصب نیز پرداخته شده بود؛ آیا توصیهای برای رعایت همترازی (alignment) موتور و سنگشکن دارید؟

بله، بسیار اهمیت دارد؛ همترازی دقیق موتور با کوپلینگ و محور دستگاه از لرزش و استهلاک زودهنگام جلوگیری میکند. هنگام نصب، استفاده از شابلون، تراز لیزری و کنترل دقیق پیچها پیشنهاد میشود تا عمر بلبرینگها و کوپلینگ کاهش نیابد.

یکی از دغدغههایمان در منطقه ما وجود گرد و غبار زیاد است؛ آیا در متن، مطلبی درباره پوشش یا تهویه مخصوص سنگشکن فکی آمده بود؟

بله، در بخش نکات ایمنی و محیطزیستی به گرد و غبار اشاره شده بود؛ بهتر است سیستم دمش یا مکش گرد و غبار در اطراف دستگاه و محفظه تغذیه نصب شود تا کنترل محیط کار بهتر باشد. همچنین انتخاب قطعات با آببندی مناسب و استفاده از نوار نقاله دارای پوشش گرد و غبار توصیه شده است.

موضوع تطبیق سنگشکن فکی با نوع سنگ (گابرو، بازالت، سنگ آهک) در مقاله درج شده بود؛ خواهشمندم بفرمایید کدام انواع سنگ بیشترین تأثیر منفی را بر دستگاه دارند؟

سنگهایی با سختی بالا، دانسیته زیاد و قابلیت ایجاد لایههای ترد (مثل گابرو یا بازالت با تخلخل کم) بیشترین چالش را دارند. این سنگها موجب افزایش سایش، خرد شدن قطعات اصلی دستگاه و کاهش عمر میشوند. بنابراین در اینگونه شرایط باید دستگاه با مقاومت بالا انتخاب شود.

در این مقاله، بحث ارتقای ظرفیت با اضافه کردن دستگاه دوم مطرح شده بود؛ آیا بهتر نیست ابتدا بازده دستگاه فعلی را ارتقا دهیم؟

بله، بسیار درست است؛ قبل از افزودن دستگاه جدید، بهتر است بهینهسازی دستگاه موجود (مثل تغذیه یکنواخت، پاکسازی ورودی، تنظیم دقیق فکها) را انجام دهیم. این کار هزینه کمتری دارد و ممکن است نیاز به دستگاه دوم را تا مدتی به تأخیر اندازد.

بحث انرژی مصرفی در سنگشکن فکی مطرح شده بود؛ آیا استفاده از سیستم بازیابی انرژی یا موتورهای با راندمان بالا توصیه میشود؟

بله، یک نکته کاربردی این است که موتور با راندمان بالا (IE3 یا IE4) انتخاب شود و در صورت امکان از اینورتر برای کنترل دور استفاده گردد تا مصرف انرژی کاهش یابد و هزینههای برق پایینتر بیاید. همچنین نگهداری موتور به موقع تأثیر چشمگیری دارد.

در مباحث ایمنی، نویسندگان به تنش در اثر گیر کردن سنگ اشاره کردند؛ آیا سیستم توقف اضطراری (emergency stop) برای دستگاه فکی ضروری است؟

قطعاً؛ علاوه بر سیستم ایمنی استاندارد، توصیه میشود یک کلید توقف اضطراری در دسترس اپراتور و حسگرهای فشار یا دور بالا نیز نصب شود تا در صورت بروز شرایط خطرناک، دستگاه بلافاصله متوقف شود و از آسیب به قطعات یا اپراتور جلوگیری شود.

انتخاب موتور مناسب برای دستگاه فکی موضوعی است که در متن به نوعی پوشش داده شد؛ آیا نسبت توان موتور به ظرفیت دستگاه نکتهی خاصی دارد؟

بله، بهتر است موتور با توان مناسب و با تلرانس کافی انتخاب شود تا در شرایط بار کامل (full load) دچار افت کارایی نشود. پیشنهاد میشود موتور حداقل ~۱۰ تا ۲۰٪ بیشتر از نیاز محاسبهشده ظرفیت داشته باشد تا در مواقع سنگینکاری یا سختی بالای ماده کاری مشکل نداشته باشید.

در مطلب شما نکاتی درباره ارتعاش دستگاه مطرح شده بود؛ چه راهکارهایی برای کاهش انتقال ارتعاشات به پایه و سالن وجود دارد؟

از جمله راهکارها میتوان به نصب دستگاه روی پایههای ارتعاشگیر (vibration isolators)، بهکارگیری پدهای لاستیکی بین دستگاه و فریم، و طراحی مناسب فونداسیون اشاره کرد. همچنین تراز دقیق دستگاه و محفظه لرزشگیر برای قطعات متحرک توصیه میشود.

مقاله پیرامون توزیع اندازه محصول نهایی پس از دستگاه فکی صحبت کرده بود؛ آیا توصیهای برای بهبود بازده محصول خرد شده وجود دارد؟

بله؛ برای بهبود بازده، توصیه میشود تغذیه یکنواخت، حذف سایزهای بسیار درشت قبل از دستگاه، و بهکارگیری سیستم غربال پس از فک برای تفکیک ذرات مناسب انجام شود. همچنین تنظیم درست شانه فک و نگهداری آن نیز مؤثر است.

در متن شما درباره نگهداری پیشگیرانه (preventive maintenance) چیزی گفته نشده است؛ آیا پیشنهاد خاصی دارید که معدنکاران برای سنگشکن فکی رعایت کنند؟

بله، پیشنهاد میشود برنامهای منظم شامل بررسی روزانه ارتعاشات، کنترل دماییات بلبرینگها، بازرسی پیچها و اتصالات، و نگهداری دورهای قطعات مستهلک تدوین شود. این اقدام میتواند از خرابی ناگهانی جلوگیری کند و عمر دستگاه را به شدت افزایش دهد.

بحث خوردگی و سایش داخل بدنه دستگاه مطرح شده بود؛ آیا استفاده از پوششهای مقاوم در برابر سایش (مثل کروم یا پلیآرتا) برای سنگشکن فکی توصیه میشود؟

بله، در شرایط سخت کار و باربری بالا، استفاده از پوششهایی مانند کروم سخت یا آلیاژهای مقاوم به سایش بسیار مؤثر است. این امر باعث افزایش عمر قطعات، کاهش زمان توقف و کاهش هزینه نگهداری میشود؛ البته بهای اولیه بیشتر دارد که باید با هزینه بلندمدت مقایسه گردد.

در مقاله شما به زاویه فک (jaw angle) اشاره شده است؛ میشود توضیح دهید افزایش یا کاهش این زاویه چه تأثیری بر عملکرد دارد؟

مطمئناً؛ زاویه فک تأثیر مستقیم بر سیکل خردایش دارد. زاویه بزرگتر معمولاً موجب ورود سنگ بهتر ولی احتمال گیر سنگ و کاهش ایمنی افزایش مییابد؛ زاویه کمتر ممکن است خردایش را کاراتر کند ولی خطر برگشت مواد بالا میرود. زاویه مناسب باید با توجه به نوع سنگ و شرایط تغذیه انتخاب شود.

مطالب مربوط به سایش قطعات در سنگشکن فکی بسیار مهم هستند؛ آیا طراحی فکها به گونهای است که آسان قابل تعویض باشند و هزینه نگهداری کاهش یابد؟

بله، طراحی امروزی سنگشکنهای فکی اصولاً به سمت ماژولار شدن قطعات مستهلکشونده (مانند فکها و شانه فک) حرکت کرده است تا زمان توقف تعمیرات کاهش یابد و هزینه نگهداری بهینه شود. توصیه میشود موقع انتخاب، به سهولت دسترسی قطعات یدکی نیز توجه شود.

در بخش محاسبه ظرفیت دستگاه، آیا عوامل جانبی مانند رطوبت سنگ، گل و لای یا سایز نامناسب ورودی نیز مورد توجه قرار گرفتهاند؟

بله، مواردی مانند رطوبت بالا، وجود گل و لای یا قطر زیاد ورودی میتوانند بهطور قابلتوجهی ظرفیت واقعی را کاهش دهند. بنابراین پیشنهاد میشود در محاسبه ظرفیت مطلوب، ضریبی برای این عوامل لحاظ شود تا انتخاب دستگاه دقیقتر گردد.

در مطلب شما به سختی سنگ معدن اشاره شده است؛ میخواستم بدانم معیارهای تعیین سختی (مثل مقیاس MOHS یا مقیاس HRC) تا چه حد برای انتخاب سنگشکن فکی قابل استفاده هستند؟

بسیار سوال خوبی است؛ معمولاً در معادن از مقیاس HRC یا مقیاس CRH (Cr Resistance Hardness) استفاده میشود و مقیاس MOHS برای سنگهای نرمتر مناسبتر است. در انتخاب سنگشکن فکی، علاوه بر سختی، مقاومت فشاری و سایش نیز باید مدنظر قرار گیرد.

با تشکر از ارائه مطلب مفید، میخواستم بدانم که در طراحی سنگشکن فکی، انتخاب نسبت دهانه ( gape ) به دهانه خروجی ( discharge ) چگونه بر ظرفیت و کارایی تأثیر میگذارد؟

سپاس از سوال دقیق شما؛ نسبت gape به discharge یکی از عوامل کلیدی است که بر توان خردایش، بازده و اندازه محصول نهایی تأثیر میگذارد. در طراحی، باید تناسب این نسبت با ویژگی سنگ معدن، سختی و اندازه ورودی رعایت شود تا از پرت انرژی و سایش غیرضروری اجتناب گردد.